Zakład Handlowo-Usługowy Zygmunt Żarna został założony w 1988 roku. Siedziba firmy znajduje się w Olsztynie i zajmuje powierzchnię ok. 30 000 m². Obecnie Zakład zatrudnia około 400 wysoko wykwalifikowanych pracowników, jedną z głównych gałęzi działalności firmy jest produkcja agregatów prądotwórczych przeznaczonych na światowe, cywilne i wojskowe rynki zbytu. Specjalnie dla BusinessPL wywiadu udzielili:

- Zygmunt Żarna (ZŻ) - właściciel firmy,

- Anita Harań (AH) - dyrektor zarządzający,

- Zbigniew Łowicki (ZŁ) - kierownik działu sprzedaży krajowej,

- Dawid Harań (DH) - kierownik zaopatrzenia, kierownik działu doskonalenia procesów,

- Grzegorz Chrząszcz (GC) - kierownik działu inwestycji/IT.

Proszę powiedzieć, jakie były początki Firmy i jakie momenty były najważniejsze w historii jej rozwoju?

Firma została założona w roku 1988 jako mały zakład świadczący usługi ślusarskie i obróbki metali dla lokalnych Klientów. W styczniu 1992 roku zatrudniłem 4 pracowników. Pracowaliśmy na około 300m2 w wynajmowanych pomieszczeniach w podolsztyńskim Tracku. Początkowo dostarczaliśmy tylko detale do generatorów, jednak już w 1994 roku zaczęliśmy montaż agregatów w naszym zakładzie. W 1995 roku od Spółdzielni Pracy Track zakupiliśmy działkę o powierzchni około 1400m2 i halę, którą następnie zmodernizowaliśmy pod naszą produkcję. Sukcesywnie kupowaliśmy kolejne budynki i pozyskiwaliśmy nowych Klientów. Zaczęliśmy rozszerzać naszą produkcję i grupę stałych odbiorców. (ZŻ)

Dywersyfikacja usług i odbiorców pozwoliła nam przetrwać kryzys w roku 2008, a następnie rozszerzyć rynki zbytu na kolejne kraje rynku unijnego, a także nawiązać współpracę z coraz to większymi kontrahentami na rynku krajowym. (GC)

Firma specjalizuje się w budowie agregatów prądotwórczych i automatycznych linii produkcyjnych oraz świadczy również usługi cięcia laserem, cięcia wodą, obróbkę wiórową, lakierowanie proszkowe. Czy mogą Państwo opowiedzieć nam szerzej o oferowanych produktach, usługach, technologiach produkcji i zapleczu produkcyjnym firmy?

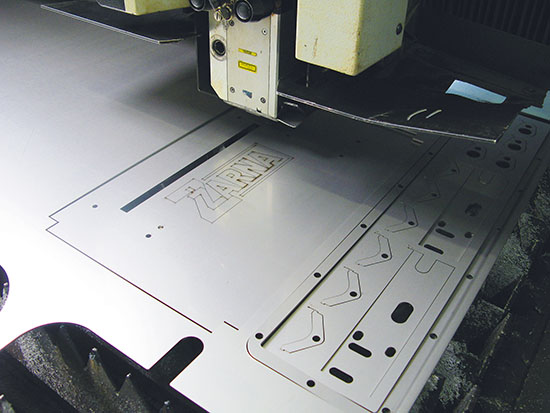

Jesteśmy firmą produkcyjną specjalizującą się w budowie agregatów prądotwórczych i automatycznych linii produkcyjnych, a dodatkowo oferujemy szeroko pojęte usługi związane z obróbką stali. Różnorodność naszej produkcji wymusza na nas utrzymanie wielu odmiennych procesów produkcyjnych począwszy od cięcia stali, obróbki wiórowej, gięcia i spawania, a na finalnym wykończeniu powierzchni kończąc. Cięcie blach realizujemy za pomocą dwóch wycinarek laserowych o wymiarach stołu 1500x3000 oraz wycinarką wodną (2000x4000), gięcie za pomocą jednej z sześciu pras krawędziowych o max. długości gięcia 3000 mm i nacisku maksymalnym 150 Mg. Spawamy aluminium, stale nierdzewne i kwasoodporne oraz stale konstrukcyjne z zachowaniem zapisów norm: PN-EN ISO 3834-2 Wymagania jakościowe dotyczące spawania materiałów metalowych, PN-EN 1090-2 Wymagania dotyczące wykonania konstrukcji stalowych. W najbliższym czasie planujemy podnieść kompetencje naszej spawalni o zapisy wynikające z normy PN-EN ISO 15085 - spawanie pojazdów szynowych i ich części. Obróbka wiórowa, jaką posiadamy, to poza maszynami manualnymi również frezarki CNC - 4 szt. i tokarki CNC - 5 szt., a także sterowana numerycznie tokarka karuzelowa o max średnicy toczenia 1800 mm. Posiadamy jedną z największych w regionie lakierni - proszkową i mokrą. Linia do malowania proszkowego umożliwia malowanie elementów o długości do 6 m. Malowanie mokre wykonujemy w dwóch 6-metrowych kabinach oraz w 13-metrowej specjalnie wydzielonej strefie. Uzupełnieniem malowania są procesy fosforanowania zanurzeniowego i obróbka strumieniowo-ścierna w komorze o długości 13 m. Konieczność ciągłego podnoszenia konkurencyjności oferowanych usług wymusza na nas stałe doskonalenie posiadanych procesów produkcyjnych, a także wprowadzanie nowych. Przykładem tych ostatnich działań jest uruchomienie automatycznego szlifowania blach nierdzewnych realizowanych za pomocą szlifierki Costa oraz zakup ramienia robota spawalniczego w pełni automatyzującego pracę w tym gnieździe produkcyjnym. Najważniejszą częścią firmy nie są jednak maszyny produkcyjne, a załoga wykorzystująca ich możliwości w praktyce. Obecnie zespół nasz to około 400 osób, gdzie na szczególną uwagę zasługuje dział konstrukcyjny, który tworzy 23 inżynierów projektujących w środowisku Autodesk Inventor. Dzięki połączeniu posiadanych zdolności konstrukcyjnych i produkcyjnych jesteśmy w stanie działać w najkorzystniejszym dla Klientów systemie „zaprojektuj i wykonaj”, co z sukcesem czynimy dla takich firm jak FischerPanda, Michelin, DeLaval oraz wielu innych nie wymienionych z nazwy. (ZŁ)

Odnosicie sukcesy na rynku krajowym i międzynarodowym. Pomaga wam w tym wasze wieloletnie doświadczenie w branży. Proszę powiedzieć co sprawiło, iż Państwa firma odniosła tak duży sukces i zyskała zaufanie swoich Klientów?

Zawsze ukierunkowani byliśmy na świadczenie usług najwyższej jakości, co przełożyło się na zaufanie, jakim darzą nas nasi Klienci powierzając nam coraz bardziej zaawansowane projekty. Ciągłe inwestowanie w nowoczesne technologie i maszyny, możliwe dzięki wykorzystywaniu unijnych dotacji, pozwoliło nam objąć nowe obszary obróbki oraz osiągnąć odpowiedni poziom wydajności. Aczkolwiek bez odpowiednich ludzi i ich zaangażowania nie mogłoby być mowy o rozwoju firmy. Obecnie świadczymy usługi projektowania i montażu instalacji dla dużych międzynarodowych instytucji. (GC)

Wasze wieloletnie doświadczenie, System Zarządzania Jakością ISO 9001 oraz wszechstronnie rozwinięty park maszynowy pozwalają wam sprostać wymaganiom dzisiejszego rynku i świadczeniu usług na wysokim poziomie. Proszę powiedzieć, co jest najważniejsze w Państwa działalności? Co jest strategicznym potencjałem Państwa firmy i kluczem do jej sukcesu?

Stawiamy na jakość i konkurencyjne ceny, a naszym największym atutem jest wykwalifikowana załoga.(ZŻ)

Fundamentem firmy są jej wysoko wykwalifikowani pracownicy. Czy mogą nam Państwo opowiedzieć o kadrze specjalistów, którzy na co dzień budują markę i sukces firmy?

Tak jak to zostało wspomniane wcześniej, bez zaangażowanych pracowników różnych specjalności nie byłoby mowy o rozwoju firmy. Wielu pracowników naszej firmy zaczynało swoją karierę zawodową od staży i praktyk, by już jako studenci czy uczniowie poznawać tajniki pracy w wybranym zawodzie. Dobrą praktyką stosowaną przez nas od lat jest awans wewnętrzny. Pracownicy działów produkcyjnych, którzy wyróżniają się kreatywnością i sumiennością, a chcący podnosić swoje kwalifikacje, mają możliwość przejścia do działu projektowego czy technologicznego, wnosząc tam swoje doświadczenia praktyczne. Przekłada się to na optymalizację rozwiązań konstrukcyjno-technologicznych oraz sprawia, że nasza kadra prócz kompetencji teoretycznych posiada ogromne doświadczenie praktyczne. (GC)

Jakość to dla Państwa priorytet. Doskonale wiecie, że w przemyśle nie ma miejsca na kompromisy, dlatego obracacie się wyłącznie wśród najlepszych dostawców. Czy chcieliby Państwo szczególnie wyróżnić któreś firmy – Państwa najważniejszych partnerów?

Wszystkie firmy spośród naszych dostawców przechodzą proces dokładnej selekcji. Nie chcemy faworyzować żadnej z nich, gdyż wszystkie działają na wysokim poziomie. (DH)

Proszę powiedzieć, jakie inwestycje związane z rozwojem Firmy były realizowane na przestrzeni ostatnich kilku lat?

Głównym czynnikiem rozwoju firmy są wymagania stawiane przez Klientów, aby im sprostać konieczne były inwestycje w nowe technologie i maszyny. Początek tej dekady to m.in. wprowadzenie technologii cięcia wodą, dzięki której mamy możliwość precyzyjnego cięcia różnorodnych materiałów. W przypadku stali nie zachodzi tu zjawisko utwardzenia ciętej powierzchni, co ma wpływ na dalszą jej obróbkę. Kolejną inwestycją było rozwinięcie naszych możliwości w zakresie lakierowania. Powstał nowoczesny budynek lakierni wyposażony w profesjonalne kabiny lakierowania mokrego oraz linia lakierowania proszkowego, co było nowością w naszej ofercie. Koniecznym uzupełnieniem lakierni było wybudowanie profesjonalnej komory śrutowania, która powstała przy okazji budowy kolejnej hali produkcyjnej. Równolegle trwała modernizacja i rozwój parku maszynowego działu obróbki skrawaniem. Zakupiono nowe obrabiarki CNC firmy HAAS oraz dużą tokarkę karuzelową CNC firmy You-Ji. Przy tak intensywnym rozwoju firmy, niezbędnym stało się powiększenie magazynu blach, dlatego też zdecydowaliśmy się na budowę dużej hali obróbki blach ze strefą wysokiego składowania materiałów. Jest to obecnie nasza najwyższa hala produkcyjna, gdzie blachy bezpośrednio z regałów dostarczane są do odpowiednich wycinarek, a następnie pras krawędziowych, gdzie przez zaginanie otrzymują ostateczny kształt. W celu podniesienia komfortu pracy pracowników biurowych, zdecydowaliśmy się na wybudowanie wielokondygnacyjnego budynku biurowego, który dzięki nowoczesnej architekturze stał się wizytówką firmy. Powstała też nowoczesna szatnia o wysokim standardzie dla ponad 400 pracowników, pracujących w trybie trójzmianowym. Jak wielokrotnie zostało to już wspomniane, to pracownicy tworzą firmę i dlatego podejmujemy wszelkie możliwe starania by zapewnić im jak najlepsze warunki pracy. (GC)

Jak oceniają Państwo przyszłość branży w której działa firma, jakie są w związku z tym plany firmy na najbliższe lata?

Obszar, w którym działamy, z uwagi na stale rosnące wymagania Klientów co do szybkości i jakości wykonywanych usług, wymaga ciągłego rozwoju. Aby zachować swoją silną pozycję wśród licznej konkurencji każda nowa technologia poprawiająca wydajność musi być przez nas zauważona i wdrożona. Najbliższe lata z pewnością skierują nasze działania na optymalizację stosowanych procesów, co przełoży się na lepszą kontrolę kosztów, a także poziom zatrudnienia, gdyż podobnie jak inne firmy z branży zauważamy problem w pozyskiwaniu nowych, wykwalifikowanych pracowników. (GC)

Z czego są Państwo najbardziej dumni?

Ciężko to jednoznacznie określić ponieważ jesteśmy dumni z bardzo wielu rzeczy w różnych obszarach. Z jednej strony jesteśmy dumni dostając nagrody i uznanie Klientów na polu przedsiębiorczości, gdzie doceniana jest nasza praca. Jesteśmy też dumni z rozwoju firmy, którą z małego zakładu rozwinęliśmy do nowoczesnego, sprawnie działającego przedsiębiorstwa. Z drugiej strony niewątpliwie napawa nas dumą fakt, że jesteśmy w stanie angażować się w przedsięwzięcia charytatywne, które tak bardzo wpływają na życie innych ludzi. Prywatnie dumny jestem z faktu, że firmę w tej formie będzie chciała prowadzić i rozwijać moja córka, gdzie w przypadku firm rodzinnych nie zawsze znajdzie się osoba chcąca kontynuować dzieło życia. Cieszy mnie też fakt, że sukcesja ta cieszy się zrozumieniem wśród załogi. (ZŻ)

Czy angażują się Państwo w działalność pozabranżową, jak na przykład akcje charytatywne, imprezy sportowe i kulturalne?

Oczywiście. Działalnością pozabranżową, wspieraniem akcji charytatywnych, imprez sportowych i kulturalnych zajmuje się w naszej Firmie moja mama - Teresa Żarna. Wsparcie z naszej strony dotyczy głównie lokalnych akcji. Jest to nie tylko wsparcie finansowe, ale także rzeczowe. Jeżeli mamy możliwości technologiczne i produkcyjne, wspieramy imprezy sportowe produkując nagrody - statuetki (np. Rajd Kormoran), bramki piłkarskie (Leśnik Nowe Ramuki). Od kilku lat Zarząd uczestniczy w corocznym balu charytatywnym organizowanym dla Szpitala Dziecięcego w Olsztynie. Wspieramy Polski Czerwony Krzyż, lokalne szkoły i przedszkola, festyny, OSP w Nowej Wsi. Jedna z ostatnich akcji charytatywnych dotyczyła dofinansowania wylotu do USA dzieci wybitnie uzdolnionych na 40-te Finały Światowych Odysei Umysłu. (AH)

Jakimi certyfikatami, nagrodami, tytułami i wyróżnieniami mogą i chcą się Państwo pochwalić?

Zapewne takim szczególnym, zapamiętanym na długo wyróżnieniem jest Nagroda Prezydenta Olsztyna, Statuetka Św. Jakuba w Dziedzinie – Gospodarka. Firma Żarna otrzymała ją w 2017r. Oprócz tej nagrody w roku 2015 jak i 2016 nasz zakład otrzymał wyróżnienie w rankingu miesięcznika Forbes „Diamenty Forbesa” w województwie warmińsko-mazurskim. W związku z tym, że współpracujemy ze szkołami w zakresie m.in. praktyk uczniowskich otrzymaliśmy statuetkę Pracodawca Przyjazny Szkole (2017). (AH)

Aby potwierdzić naszym Klientom spełnienie wysokich standardów w zakresie jakości i zarządzania, w roku 2003 wdrożyliśmy i certyfikowaliśmy system zarządzania jakością wg normy ISO 9001, który ciągle doskonalimy i cyklicznie odnawiamy. Jako przedsiębiorstwo z branży przemysłowej posiadamy również certyfikat PN-EN ISO 3834-2 potwierdzający nasze przygotowanie w zakresie produkcji oraz kontroli wyrobów spawanych. Posiadamy również certyfikat umożliwiający nam wprowadzania do obrotu stalowych elementów konstrukcji nośnych zgodnie z normą PN-EN 1090-2 + A1:2012 . Wszystkie te certyfikaty świadczą niewątpliwie o naszej świadomości i odpowiedzialności w świadczeniu usług obróbki metali. (GC)