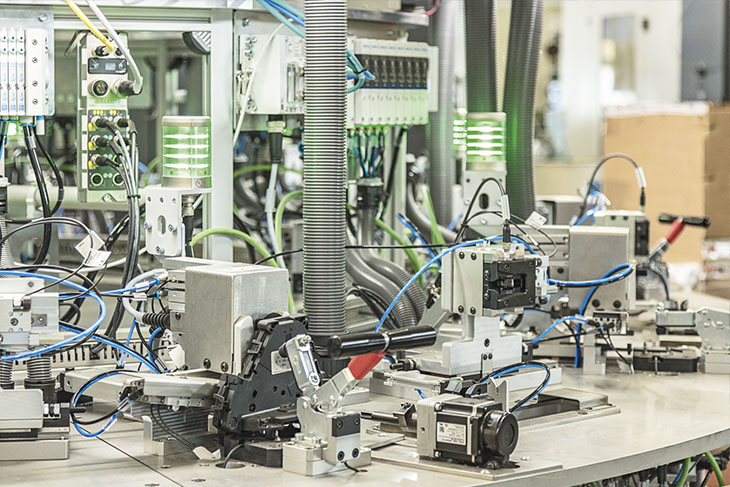

Projektowanie Maszyn W. Pietrzyk, P. Żabiński Sp. z o.o. to gwarancja solidności i innowacyjności w branży automatyzacji procesów produkcyjnych. Przez 27 lat swojej działalności spółka zdobyła zaufanie klientów, realizując ponad 1000 unikalnych projektów, zarówno w Polsce, jak i za granicą. Ten sukces był możliwy dzięki kilkudziesięciu wykwalifikowanym specjalistom, partnerskiej współpracy z dostawcami komponentów oraz własnemu zapleczu produkcyjnemu zlokalizowanemu w Pruszczu Gdańskim. Tutaj każda realizacja traktowana jest jako unikatowy projekt, będący wspólnym przedsięwzięciem firmy i klienta. Firma jest synonimem otwartości i współpracy - zawsze słucha, doradza i dzieli się swoim doświadczeniem oraz wiedzą. Tworzy urządzenia, które ułatwiają i przyspieszają pracę, świadcząc o swoim zaangażowaniu w transformację przemysłu 4.0.

Mamy przyjemność zaprezentować Państwu wywiad z Panem Pawłem Żabińskim, Członkiem Zarządu oraz Właścicielem firmy Projektowanie Maszyn W.Pietrzyk, P.Żabiński Sp. z o.o. Jego pasja do projektowania maszyn, dbałość o najwyższą jakość i zaangażowanie w rozwijanie innowacyjnych technologii napędzają sukces firmy.

Firma Projektowanie Maszyn, działa na rynku już od 1996 roku, tworząc zaawansowane maszyny, które usprawniają procesy produkcyjne. Czy mógłby Pan podzielić się historią powstania przedsiębiorstwa i opowiedzieć, co zainspirowało do rozpoczęcia takiej działalności?

Dla nas impulsem stała się torba „reklamówka”. Pamiętamy boom na nie, a ciągły ich niedobór sprawił, że krajowi producenci reklamówek zaczęli sprowadzać maszyny – automaty do ich produkcji z zagranicy. Wychodząc naprzeciw zapotrzebowaniu, wykonaliśmy projekt zgrzewarki do worków foliowych z pełnym wyposażeniem przystawek do wykonania różnego typu opakowań. Na podstawie naszego projektu powstały dwa takie automaty. Staliśmy się w tym momencie jedynymi w Polsce specjalistami w zakresie technologii budowy takich maszyn. Weszliśmy w tę branżę i zostaliśmy tam na dobre kilka lat. Zrobiło się o nas głośno, a klienci zaczęli zgłaszać się do nas z całego kraju, a nawet z zagranicy. Nasze urządzenia znalazły się w wielu miejscach w Polsce, a w niektórych zakładach pracują do dziś. I tak rozpoczęła się nasza przygoda z projektowaniem i budową maszyn, trwająca do dziś.

Czy mógłby Pan przybliżyć spektrum usług, które świadczycie swoim klientom?

Ostatnio doszedłem do wniosku, że sprzedaż maszyn, która wydaje się naszą główną i podstawową działalnością, to tylko część bardziej złożonego procesu, którym się zajmujemy. My sprzedajemy rozwiązania. Gdy klient zgłasza się do nas, nie oferujemy gotowej maszyny czy urządzenia. Proponujemy proces, w którym najpierw musimy poznać wymagania i potrzeby przyszłego klienta, zapoznać się z jego produkcją i technologią, poznać wyroby, które produkuje, a następnie wymyśleć urządzenie, stworzyć koncepcję albo kilka koncepcji. Omawiamy to wszystko z przyszłym użytkownikiem i wybieramy najlepszy wariant do sporządzenia projektu. Sama maszyna to efekt końcowy całego procesu. Nie wyobrażam sobie, aby robić to wszystko bez współpracy z klientem. Często proces przygotowawczy i ustalenia, co właściwie będziemy budować, zajmuje więcej czasu niż sam montaż i uruchomienie nowego urządzenia. Ale to się opłaca, gdyż urządzenie czy maszyna będą w najwyższym stopniu spełniać założone oczekiwania. Bardzo lubię ten wstępny etap. Można się dużo nauczyć, a sama praca koncepcyjna daje dużo radości. Potem już tylko zostaje dobre, inżynierskie rzemiosło.

W jakich gałęziach przemysłu działają głównie Państwa klienci? Jak tworzycie swoje rozwiązania, aby spełniały specyficzne wymagania różnych sektorów?

Głównie działamy w branży automotive, która stanowi około 80-90% naszej sprzedaży. Jest to sektor o bardzo specyficznych wymaganiach, który posiada wyjątkowo wysokie standardy kontroli procesów montażu czy produkcji. Znajomość tych standardów jest kluczowa dla zapewnienia, że zastosowane przez nas rozwiązania są zgodne z oczekiwaniami klienta. Choć proces montażowy może wydawać się banalny, to system kontrolujący poprawne wykonanie czy archiwizację parametrów tego procesu, jest skomplikowany. Dla odmiany, czasem podejmujemy projekty dla firm spoza tej branży. Przeważnie są to procesy montażowe i ich automatyzacja, rzadziej procesy obróbki, ponieważ do tego istnieją już specjalistyczne urządzenia. Nasi klienci pochodzą również z branży opakowań, komponentów klimatyzacji i wentylacji czy produkcji stolarki budowlanej. Podczas tworzenia rozwiązań, które spełniają specyficzne wymagania różnych sektorów, zawsze kierujemy się tym, co jest najbardziej efektywne dla danego wyrobu. To on „mówi nam”, jak chce być wykonany czy montowany. Na tej podstawie tworzymy technologię montażu, którą następnie analizujemy pod kątem ilościowym, asortymentowym i kontrolnym. Wybieramy jedną z kilku koncepcji - mniej lub bardziej zautomatyzowanych - która w danym momencie wydaje się najbardziej optymalna. Wszystko to robimy we współpracy z klientem.

Czy mógłby Pan opisać proces od momentu zdefiniowania założeń projektowych aż do finalnego montażu maszyny u klienta?

Wieloletnie doświadczenie pozwoliło nam wypracować model współpracy z klientami, który sprawdza się w praktyce. Nazywamy go „Polityką Wspólnego Projektu”. Składa się ona z sześciu kluczowych kroków: zrozumienie potrzeb klienta, definiowanie założeń, przygotowanie dokumentacji technicznej, realizacja, montaż u klienta oraz wsparcie konsultacyjne i serwisowe. Wszystkie te etapy są realizowane we ścisłej współpracy z klientem, dzięki czemu otrzymuje on maszynę, która spełnia jego oczekiwania.

Jakie typy maszyn i urządzeń znajdują się w portfolio waszych realizacji?

Projektujemy maszyny, które służą optymalizacji i podnoszeniu efektywności procesów produkcyjnych. Najczęściej tworzymy unikatowe projekty maszyn czy linii montażowych dla unikatowych procesów. Czasem jednak zdarza się, że klienci, którzy mają już swoje linie produkcyjne, chcą je usprawnić. W takim przypadku automatyzujemy je, wprowadzamy roboty i dostosowujemy rozwiązania, aby podnieść funkcjonalność maszyn i zwiększyć ich efektywność.

Polska stanowi kluczowy rynek dla działalności firmy?

Tworzymy urządzenia zarówno dla klientów z Polski, jak i z innych krajów, głównie z Europy: Niemiec, Włoch czy Czech. Zdarza się też, że wysyłamy maszyny na inne kontynenty. Nasze urządzenia pracują w Chinach, Meksyku czy Brazylii. Są to głównie powiązania między-korporacyjne, gdzie różne firmy z danej korporacji polecają nasze usługi innym firmom na świecie. Taki system ekspansji nam najbardziej odpowiada.

Jak wygląda w Państwa firmie proces realizacji danego projektu?

Każdy realizowany przez nas projekt można podzielić na kilka etapów: poznanie i pomysł, projektowanie, obróbka mechaniczna i zarządzanie. Wszystko to jest obsługiwane przez nasz własny system zarządzania, który ciągle aktualizujemy i rozbudowujemy o nowe moduły.

W jaki sposób własne zdolności produkcyjne i technologiczne wpływają na ofertę firmy? Czy mógłby Pan podzielić się informacjami o posiadanym parku maszynowym i możliwościach produkcyjnych?

Posiadanie własnej obróbki oraz parku maszynowego jest znaczącym atutem w projektowaniu i budowie urządzeń prototypowych. Samodzielnie wykonujemy około 80-90% zaprojektowanych przez nas elementów. Ograniczeniem są jedynie gabaryty i technologie, których nie posiadamy, np. obróbka galwaniczna powierzchni. W takich przypadkach korzystamy z usług kooperujących z nami firm, które specjalizują się w danych procesach. Dysponujemy trzema centrami obróbkowymi CNC oraz innymi, prostszymi maszynami skrawającymi. Takie zasoby pozwalają nam przede wszystkim na szybkość realizacji projektów, możliwość szybkich zmian i modyfikacji w trakcie prób i testów. Ostatecznie, dzięki własnym zdolnościom produkcyjnym, możemy oferować klientom konkurencyjne ceny.

Czy mógłby Pan przedstawić kadrę specjalistów zatrudnionych w firmie Projektowanie Maszyn? Jakie cechy i umiejętności cenicie najbardziej u swoich pracowników oraz jak przekładają się one na sukces firmy?

Nie byłoby nas, gdzie jesteśmy teraz, gdyby nie kilka kluczowych czynników, a wśród nich zespół, z którym współpracujemy od lat. Bez odpowiednich ludzi ciężko byłoby osiągnąć sukces. Zatrudniamy osoby o podobnym podejściu do spraw zawodowych, na które możemy polegać i które mogą zaufać nam. Wspólnie patrzymy w tym samym kierunku, co pozwala na utrzymanie stabilnego trzonu naszego zespołu.

Jakość oferowanych maszyn jest dla Państwa priorytetem, dlatego współpracujecie wyłącznie z rzetelnymi dostawcami i podwykonawcami. Czy chciałby Pan wyróżnić kluczowych partnerów, których wkład jest niezbędny dla realizacji waszych projektów i utrzymania wysokich standardów?

Nie ma tu miejsca na kompromis. Współpracujemy tylko z największymi i najbardziej renomowanymi dostawcami. W budowie naszych urządzeń wykorzystujemy komponenty takich firm jak: Omron, Siemens, Balluff, Sick, Keyence, Festo, czy SMC. Jeśli chodzi o gotowe do wbudowania podzespoły, wybieramy między innymi: roboty firmy Mitsubishi i Kuka, systemy do wkręcania Atlas Copco, Desoutter, Deprag, nitownice radialne BalTec, Agme, precyzyjne układy smarowania Walther Systemtechnik oraz mechanizmy podziałowe Weiss. Jesteśmy często prekursorami w implementacji innowacyjnych rozwiązań proponowanych przez dostawców. Dbamy też o to, by zarówno my, jak i nasi klienci mieli wsparcie od tych firm na etapie wdrożenia, jak i po przekazaniu urządzeń do eksploatacji.

Jakie działania w ramach CSR podejmuje firma?

Działania związane z odpowiedzialnością społeczną towarzyszą nam od dawna, zanim jeszcze zyskały na popularności. Jesteśmy świadomi, jak ważne, szczególnie dla młodych ludzi, jest wsparcie finansowe, ale też możliwość zdobywania doświadczeń praktycznych. Najbardziej angażujemy się w pomoc dla młodych osób, które widzą swoją przyszłość w robotyzacji, rozwijają zainteresowania i pasje związane z projektowaniem i budową robotów, energooszczędnych samochodów czy innych urządzeń. Pomagamy im w zakupie części, rozwiązywaniu wyzwań konstrukcyjnych, udostępniamy naszą halę oraz możliwość konsultacji z naszym doświadczonym zespołem. Co roku gościmy również studentów z Politechniki Gdańskiej, którzy mogą zobaczyć praktyczne zastosowanie zdobywanej wiedzy i odbywać u nas płatne praktyki.

Z jakimi aktualnymi wyzwaniami i trudnościami musi się Państwa firma mierzyć w obecnej sytuacji rynkowej? Jak wpływają one na osiąganie celów biznesowych?

Największym wyzwaniem, z którym obecnie się mierzymy, jest brak stabilności prawnej i niepewność związana z przyszłością. Widać to przede wszystkim w zahamowaniu inwestycji, jak i przedłużaniu się procesów podejmowania decyzji o kolejnych realizacjach. Polityka nie sprzyja stabilności.

Czy na koniec mógłby Pan powiedzieć, jak przedstawiają się kierunki rozwoju firmy na najbliższe lata?

W ciągu ostatnich 27 lat nieustannie rozwijaliśmy naszą działalność, zawsze konsekwentnie idąc do przodu. Kluczowy moment nadszedł w 2017 roku, kiedy to przenieśliśmy się do naszego obecnego biura w Pruszczu Gdańskim. Posiadając tam odpowiednie zaplecze oraz halę produkcyjną o powierzchni 1000 m2, jesteśmy w stanie realizować skomplikowane i duże projekty. W naszych dążeniach na przyszłość priorytetem jest utrzymanie bieżącego kierunku i jakości, które są dla nas kluczowe.