Pandemia koronawirusa uzmysłowiła niektóre niedoskonałości współczesnych procesów produkcyjnych obsługiwanych przez ludzi. Gdy zabrakło pracowników szybko okazało się, że tylko innowacyjne i nowoczesne rozwiązania systemowe ograniczą koszty i straty w najbardziej kryzysowych okresach. Wiele firm i przedsiębiorstw zdało sobie sprawę, że najłatwiejszym i najszybszym wyjściem z trudnej sytuacji jest stosowanie narzędzi Przemysłu 4.0. Coraz bardziej popularny staje się też slogan – technologia to nie dodatek do biznesu, technologia to biznes.

O kwestiach związanych z epidemią wywołaną wirusem COVID-19 i jej wpływem na rozwój Przemysłu 4.0. debatowano niedawno między innymi podczas krajowego kongresu online MIT Sloan Management Review Polska, zorganizowanego w drugiej połowie kwietnia, w szczytowym okresie pandemii. W czasie wydarzenia zaprezentowano między innymi wyniki najnowszych badań, podczas których przepytano 900 respondentów z całego świata, pełniących funkcje zarządcze.

Smart efekt

Wyniki ankiety jasno pokazały, że 87% firm postawiło już pierwsze kroki w cyfrowej transformacji przemysłu. 72% ma za sobą wdrażanie nowoczesnych rozwiązań i pierwsze rezultaty związane ze stosowaniem smart factory. 39% menedżerów potwierdziło wprowadzenie takich rozwiązań, z kolei 36% dostrzegło wymierne efekty sprzedaży związane z innowacyjnym unowocześnianiem produkcji.

– W dynamicznie zmieniających się realiach czerpanie z rozwiązań smart factory jest podstawą funkcjonowania przedsiębiorstw i nowoczesnych linii produkcyjnych. Wzmocnienie standardów pracy i bezpieczeństwa sprawia, że lepiej i wydajniej można delegować obowiązki często ograniczonej kadry pracowniczej. Systemowy i elektroniczny nadzór oraz kontrola pracy maszyn w czasie rzeczywistym pozwala optymalizować produkcję na określonych etapach – tłumaczy Aleksandra Banaś, prezes zarządu spółki ifm electronic, zajmującej się produkcją innowacyjnych i specjalistycznych czujników.

Wielu ekspertów i przedstawicieli organizacji będących orędownikami szybkiego wprowadzania technologii Przemysłu 4.0. widzi pozytywne zmiany, jakie są skutkiem przymusowej kwarantanny społecznej, ale także pracowniczej w wielu sektorach gospodarki.

– Komunikacja na odległość staje się standardem, a technologie pozwalają rozwijać nowe formy wsparcia działań firm, takie jak analizy, doradztwo, wirtualne wizyty w fabrykach i laboratoriach. Możliwe jest przygotowywanie kompetencyjne, na przykład zdalna nauka programowania robotów, integrująca przedsiębiorstwa w czasie, kiedy zespoły muszą pracować na odległość – zauważa Andrzej Soldaty, prezes Platformy Przemysłu Przyszłości.

Wyzwania przyszłości

Jak zatem stawić czoła temu wyzwaniu? Specjaliści zajmujący się zagadnieniami czwartej rewolucji przemysłowej wyróżniają trzy istotne dla projektowania i funkcjonowania współczesnych przedsiębiorstw i zakładów produkcyjnych czynniki. To modułowość, interoperacyjność oraz zarządzanie procesami w czasie rzeczywistym.

W przemyśle samochodowym współpracujące ze sobą systemy z centrów produkcyjnych, transportowych oraz robotów przemysłowych umożliwiają niedrogą produkcję seryjną na dużą skalę, a jednocześnie spełniają indywidualne potrzeby klientów. Pojedyncze procesy w złożonej produkcji pojazdów, na etapach tłoczenia, tworzenia karoserii, lakierowania czy montażu muszą działać niezawodnie. Do produkcji pojazdów i ich instalacji często stosowane są czujniki temperatury, ciśnienia, poziomu i przepływu, które kontrolują przebieg procesu i gwarantują wyśrubowane standardy jakości.

– Nowoczesne technologie i procesy przemysłowe mają być obecne na każdym poziomie produkcji i użytkowania hal produkcyjnych. Kluczowymi komponentami Industry 4.0 będą roboty tradycyjne i współpracujące, wirtualna rzeczywistość, rozwiązania IoT oraz analityka danych, pochodzących z maszyn oraz różnorodnych systemów produkcyjnych czy logistycznych – potwierdza Thomas Kaiser, dyrektor montażu i utrzymania ruchu w nowym zakładzie międzynarodowego koncernu Mercedes-Benz w Jaworze na Dolnym Śląsku, który powstał na terenie Wałbrzyskiej Specjalnej Strefy Ekonomicznej, gdzie będą produkowane czterocylindrowe silniki benzynowe i wysokoprężne oraz baterie elektryczne do samochodów osobowych. Obecnie trwają tu prace przy optymalizacji systemów produkcji i montażu, między innymi z wykorzystaniem nowoczesnych czujników i systemów nadzoru maszynowego.

Nowe standardy

Z coraz bardziej powszechnych rozwiązań dostępnych w ramach smart factory z powodzeniem w Polsce korzystają menedżerowie zatrudnieni w poszczególnych gałęziach przemysłowych i produkcyjnych odpowiedzialni za wdrażanie technologii Przemysłu 4.0. Do idei przekonują się też osoby stricte zarządzające firmami i rozwojem przedsiębiorstw.

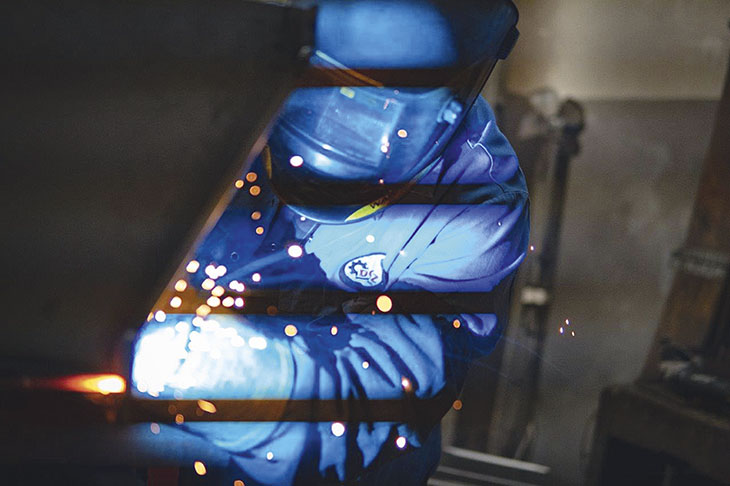

– Wdrożyliśmy rozwiązania Przemysłu 4.0 w postaci zautomatyzowanych stanowisk, takich jak roboty spawalnicze i malarskie. Wśród efektów szybko udało się wyróżnić przede wszystkim zwiększenie wydajności, zmniejszenie kosztów produkcji oraz ograniczenie występowania braków. Dlatego też w dalszej perspektywie planujemy prace związane z kontynuacją automatyzacji procesów produkcyjnych oraz wprowadzanie rozwiązań przemysłu 4.0 w produkowanej przez nas armaturze przemysłowej – mówi Robert Wojtynek, dyrektor ds. badań i rozwoju w ZETKAMA Sp. z o.o. ze Ścinawki Średniej.

Przemysł oszczędności

Procedury zintegrowane z Przemysłem 4.0. są wdrażane też w przemyśle spożywczym, w którym nawet najmniejsze skażenie produktu mlecznego, mięsnego czy napojów może spowodować ogromne straty, na przykład z powodu wycofania całej partii produktów czy kosztownych przestojów. Wśród produktów wprowadzających koncepcję smart factory znajdują się innowacyjne czujniki procesowe, pozycji czy systemy sterowania i technika łączeniowa. Urządzenia te muszą być wykonane z wysokiej klasy materiałów dopuszczonych do kontaktu z żywnością i spełniać odpowiednie normy i dyrektywy dla branży. Chodzi między innymi o odporność na mycie chemicznymi środkami pod wysokim ciśnieniem.

Również w przemyśle metalurgicznym czy maszynowym wiodącą stała się idea Industry 4.0. Wśród stosowanych tu rozwiązań technologicznych częste zastosowanie mają między innymi systemy diagnostyczne i czujniki wibracji do monitorowania maszyn, odpowiednio wcześnie wykrywające niewyważenie, zużycie lub uszkodzenie łożysk tocznych wrzecion i napędów, a jednocześnie chroniące w ten sposób przed przestojami i drogimi uszkodzeniami.

Niezwykle przydatne są tu także czujniki indukcyjne o wysokim stopniu szczelności i odporności na działanie agresywnych cieczy chłodząco-smarujących. Z kolei czujniki wizyjne niezawodnie kontrolują jakość elementów i obrabianych przedmiotów. Natomiast do zwiększenia energooszczędności przyczyniają się w znacznym stopniu przepływomierze, komunikujące się poprzez IO-Link z nadrzędnym układem sterowania. Kluczową rolę w oszczędności czasu i kosztów procesów produkcyjnych mogą odgrywać też urządzenia automatyczne, takie jak czujniki temperatury, ciśnienia, odległości czy poziomu.