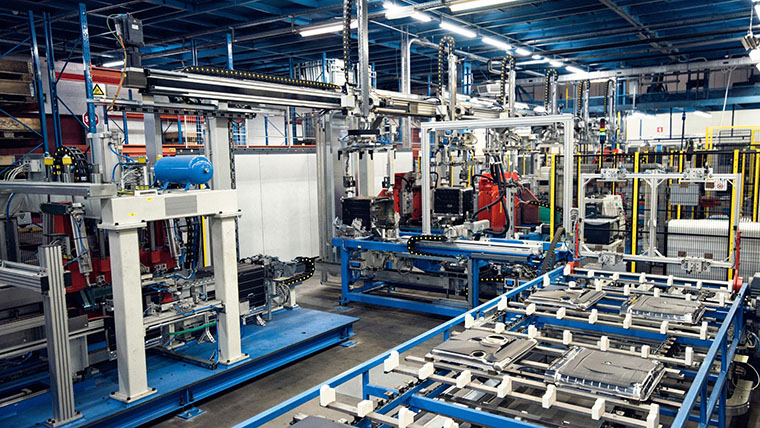

Rok 2022 zakończył się mało optymistycznie dla polskiego przemysłu. Z miesiąca na miesiąc odnotowywaliśmy spadki, zarówno w produkcji, jak i liczbie nowych zamówień. Również zatrudnienie oraz aktywność zakupowa uległy zmniejszeniu. Co takie tendencje oznaczają dla polskiego przemysłu? Jakie będą kluczowe wyzwania dla branży w najbliższych miesiącach i na czym firmy produkcyjne powinny się skupić?

Wskaźnik PMI (ang. Purchasing Managers' Index) dla przemysłu w Polsce w grudniu 2022 wyniósł 45,6 pkt. Jak podają analitycy z S&P Global, odczyt był wyższy od prognozy (44 pkt) oraz od odczytu listopadowego (43,4 pkt). Mimo że to najwyższy poziom wskaźnika od maja 2022 r., to cały czas pozostawał on poniżej neutralnego progu 50 pkt. Analitycy z S&P Global zwracają uwagę, że zarówno produkcja przemysłowa, jak i nowe zamówienia spadły na koniec roku 2022. To skutek niesprzyjających warunków rynkowych, niestabilności gospodarczej i wysokiej inflacji. Nieciekawą sytuację potwierdzają dane z GUS, według których produkcja przemysłowa w grudniu 2022 r. była o zaledwie 1 proc. większa niż w analogicznym okresie poprzedniego roku, a z miesiąca na miesiąc spadła o ponad 6 proc. Produkcja przemysłowa na początku 2022 r. rosła w tempie prawie 20 proc. rok do roku, a na koniec roku 2022 dynamika jej wzrostu spadła niemal do zera. W kluczowym dla gospodarki sektorze produkcji przemysłowej wyraźnie widać skutki spowolnienia, a dane płynące z GUS są jeszcze bardziej niepokojące niż spodziewali się ekonomiści.

Przemysł musi być gotowy na wszystko

W stosunku do grudnia 2021 r. wzrost produkcji sprzedanej (w cenach stałych) odnotowano w 17 (spośród 34) działach przemysłu, m.in.: w produkcji pojazdów samochodowych, przyczep i naczep – o 18,2 proc., maszyn i urządzeń – o 18,1 proc. oraz urządzeń elektrycznych – o 12,6 proc. Reszta działów przemysłu odnotowała spadki w stosunku do grudnia 2021 r.

Zdaniem Aleksandry Banaś, prezes zarządu spółki ifm electronic, zajmującej się produkcją specjalistycznych czujników dla przemysłu: - Próbując prognozować to, co nas czeka w 2023 r., musimy bazować na danych dotyczących dynamiki produkcji, której tendencja niestety nie napawa optymizmem. Przemysł musi być gotowy na wszystko, zwłaszcza, że dopiero zaczęliśmy odbijać się od dna po perturbacjach związanych z totalnym rozerwaniem łańcuchów dostaw. Cały czas borykamy się z zatrważającymi cenami energii czy niedoborami surowców. W 2022 r. musieliśmy całkowicie zmienić podejście biznesowe i liczymy się z tym, że będzie trzeba je weryfikować co jakiś czas.

Czas na działania w trybie akcja-reakcja

Rok 2022 był trudny z biznesowego punktu widzenia, jednak trudności miały inny charakter niż w poprzednich latach, upływających z misją przetrwania w kryzysie. Zdaniem Aleksandry Banaś: - W 2022 roku klienci ostatecznie zużyli zapasy materiałów i produktów, które zdołaliśmy zgromadzić w związku z przerwaniem łańcuchów dostaw po pandemii COVID-19. Konieczne było przewartościowanie priorytetów oraz przejście w tryb akcja-reakcja. Musieliśmy zacząć reagować nie tylko na zapytania klientów o zamienniki naszej produkcji do produktów innych dostawców, którzy podobnie jak my borykają się z brakiem części, ale również na zapytania o to, czym zamienić nasze produkty, których czas dostawy się wydłużył.

Innowacyjność tak, ale z nową motywacją

W 2022 r. produkcja przemysłowa musiała szukać rozwiązań, aby wesprzeć swoich partnerów i klientów w tym trudnym dla nich czasie. Wielu producentów powróciło do aktywnego poszukiwania rozwiązań innowacyjnych i szytych na miarę, choć z lekko zmienioną motywacją. Jak podkreśla Aleksandra Banaś: - Opracowywaliśmy odmienne sposoby detekcji czy też nowe rodzaje wykorzystywanego w czujnikach sygnału głównie po to, żeby klienci mieli poczucie, że nasze wsparcie techniczne jest realną wartością. Pomagając klientom dostosować się do braków elementowych na rynku, pokazaliśmy, że mogą na nas liczyć, oczekując na lepsze czasy. I że my sami oczekujemy na lepsze czasy, robiąc wszystko, co w naszej mocy, aby spełnić ich oczekiwania.

Digitalizacja przebiega dwutorowo

Flagowym produktem firmy ifm jest platforma moneo, która przetwarza dane z systemów informatycznych, wspomagając w ten sposób decyzje biznesowe i produkcyjne. moneo ma strukturę modułową i składa się z oprogramowania podstawowego oraz aplikacji przeznaczonych np. do monitorowania stanu lub do ustawiania parametrów czujników IO-Link. Aleksandra Banaś wspomina: - W 2022 r. zakup masterów IO-Link stało się trudne, często wręcz niemożliwe, a bez nich nie ma mowy o kontroli nad procesami produkcyjnymi, która byłaby w pełni zgodna z filozofią naszej firmy. Stanęliśmy przed ogromnym wyzwaniem – opracowaniem rozwiązań na czas oczekiwania na dostępność czujników przy jednoczesnym uwzględnieniu potrzeb klientów pracujących bez przerwy na systemie moneo.

Priorytetem muszą być optymalizacje i oszczędności

W obliczu stale rosnących kosztów energii liczy się każda oszczędność. Pokazał to rok 2022, a skutki zawirowań na rynku energii będą jeszcze bardziej odczuwalne w 2023, tym bardziej, że czuć coraz większą presję, aby firmy uwzględniały w swoim raportowaniu zrównoważony rozwój. Wszystko za sprawą Dyrektywy CSRD przyjętej przez Parlament Europejski 10 listopada 2022 r., która jest jednym z fundamentów Europejskiego Zielonego Ładu i programu zrównoważonego finansowania. Dyrektywa rozszerza grupę firm zobowiązanych do raportowania aspektów ekologicznych, społecznych oraz ładu korporacyjnego i w kolejnych latach zacznie obejmować coraz większą liczbę polskich przedsiębiorstw. To, jakie będą wyniki w raportach niefinansowych, zależy w dużej mierze od tego, jakie firma wdroży środki i podejmie kroki już teraz. Odpowiedzią na potrzeby optymalizacyjne, niezależnie od ich motywu, są z pewnością nowoczesne urządzenia wspierające konserwacje „just-in-time”. Przy użyciu oprogramowania moneo i monitorowania stanu (RTM), jak również IO-Key (połączenie z chmurą) opracowanego przez ifm możliwe jest zdalne monitorowanie zakładów oraz wykorzystywanie informacji do lepszego planowania i projektowania procesów oszczędzających zasoby. Taka konserwacja „just-in-time” pozwala na wczesne wykrywanie poważnych uszkodzeń i ograniczenie niepotrzebnych procesów lub ich części. To nie tylko optymalizacja produkcyjna, ale znacząca redukcja kosztów w całym łańcuchu produkcyjnym.

Przykładem konkretnego procesu do optymalizacji może być korzystanie w zakładzie produkcyjnym ze sprężonego powietrza. Warto sięgnąć po liczniki sprężonego powietrza serii SD firmy ifm pomagające wykryć wszelkie odstępstwa od normy w korzystaniu ze sprężonego powietrza, takie jak nieszczelności, wahania i spadki ciśnienia. Pozwala to trwale zmniejszyć zapotrzebowanie na energię bez dodatkowych kosztów.

Zmienność to nowa normalność

Z pewnością rok 2023 r. nie będzie rokiem powrotu do normalności ani czasem, kiedy ściśle wytyczone zostaną priorytety i kierunki rozwoju. Z jednej strony firmy produkcyjne muszą iść z duchem czasu i walczyć o zachowanie konkurencyjności. Z drugiej strony muszą się liczyć z koniecznością wykonania swego rodzaju „kroku w tył”, aby móc na bieżąco reagować na stale doskwierające braki elementowe i surowcowe na rynku. Zmiana sposobu funkcjonowania oznacza też konieczność zmiany narzędzi wspierających procesy przemysłowe. Jak podkreśla Aleksandra Banaś: - Cały czas odbudowujemy to, co straciliśmy w wyniku przerwania łańcuchów dostaw, niezmiennie wspieramy naszych klientów w powrocie na właściwe tory. Sami też musimy na nie wrócić, mając z tyłu głowy konieczność generowania ogromnych oszczędności i wprowadzania optymalizacji, które w obliczu galopujących cen, inflacji i niepewności gospodarczej mogą warunkować przetrwanie na rynku. Innowacje? Jak najbardziej – ale z głową i innym celem niż jeszcze dwa lata temu.