Hendrickson Poland Sp. z o.o. jest największym w Europie dostawcą strzemion do mocowania resorów w pojazdach ciężkich i naczepach. Ponadto, przedsiębiorstwo produkuje elementy złączne takie jak śruby, szpilki i pręty gwintowane. Firma jest częścią Grupy Hendrickson, która posiada zakłady produkcyjne zlokalizowane na całym świecie i zajmuje się projektowaniem systemów zawieszeń dla samochodów ciężarowych i naczep, oraz innych podzespołów, z powodzeniem wykorzystywanych w pojazdach ciężarowych. Obecnie w toruńskim zakładzie zatrudnionych jest ponad 200 osób. 30 lat doświadczeń, zdobyta wiedza techniczna i współpraca wewnątrz grupy Hendrickson pozwalają firmie na projektowanie, testowanie i produkcję najbezpieczniejszych elementów złącznych o unikatowej odporności na korozję. Procesy technologiczne wykorzystywane w firmie są wysokowydajne i zapewniają spełnienie wymagań wszystkich klientów. Hendrickson Poland jest laureatem wielu prestiżowych nagród oraz wyróżnień i działa spełniając wymagania normy ISO/TS 16949:2009.

O historii firmy, obecnych możliwościach produkcyjnych, perspektywach rozwoju i innych kluczowych aspektach działalności opowiada Grzegorz Klecha – Prezes Zarządu Hendrickson Poland Sp. z o.o.

Spółka Hendrickson Poland już od trzech dekad dynamicznie rozwija swoją działalność, będąc obecnie największym producentem strzemion do resorów. Czy mógłby Pan pokrótce przedstawić genezę oraz kluczowe etapy rozwoju firmy w drodze do jej aktualnego sukcesu?

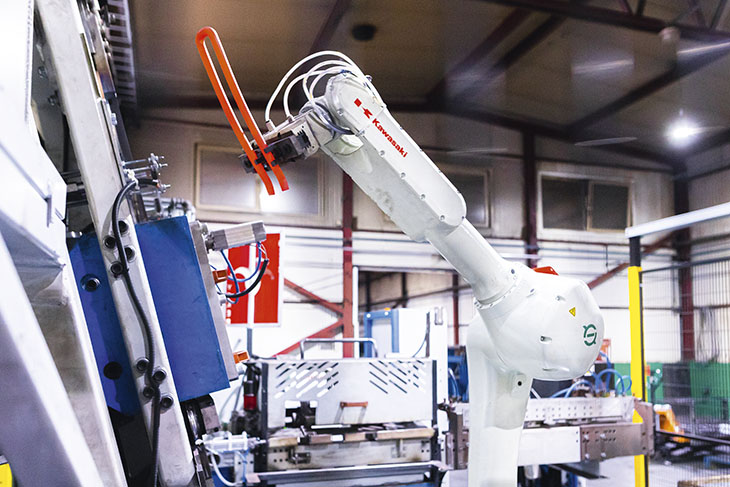

Początki produkcji wyrobów dla motoryzacji sięgają roku 2000. W pierwszych latach XXI wieku firma zbudowała własny proces technologiczny, inwestując w linię do kucia na gorąco, automatyczną linię do malowania w technologii Geomet®, formowania strzemion na zimno oraz własne budynki produkcyjne. W roku 2005 firma stała się niezależnym, bezpośrednim dostawcą do klientów końcowych. To był jeden z kluczowych momentów w historii przedsiębiorstwa, gdyż udało nam się przekonać odbiorców, wielkie i znane marki produkujące ciężarówki w Europie do tego, aby kupowali strzemiona do resorów tylko z naszej firmy. Kolejne lata to okres dalszego inwestowania w kolejne maszyny. W tym okresie skupiliśmy się na poszukiwaniu rozwiązań optymalnych pod względem wydajności i kosztów. Między innymi zmodernizowaliśmy linię do malowania, w efekcie czego zdublowaliśmy jej moce przerobowe oraz zmodyfikowaliśmy linię do kucia na gorąco. Kupiliśmy też bardzo szybką maszynę do walcowania gwintów i dokonaliśmy jej automatyzacji. Od 5 lat, gdy jesteśmy w grupie Hendrickson mamy większe możliwości sprzedażowe, stąd pojawiła się konieczność dalszego powiększania wolnych mocy przerobowych. Na tym etapie rozwoju skupiamy się, aby nowe maszyny i linie produkcyjne były zrobotyzowane, a ich obsługa nie wymagała aż tak dużo pracy operatorów. Duży nacisk kładziemy też na zrobotyzowanie maszyn istniejących, łącząc je w nowe, innowacyjne, zrobotyzowane gniazda produkcyjne. Zastosowanie robotów nie tylko zwiększa wydajność produkcji, ale też wyraźnie poprawia warunki i monotonię pracy.

Do których grup odbiorców w szczególności kierujecie swoją ofertę? Kim są Państwa najważniejsi klienci?

Naszymi najważniejszymi klientami są najwięksi europejscy producenci ciężarówek oraz osi wykorzystywanych w produkcji naczep. Nasze wyroby można znaleźć w ciężarówkach marki Volvo, Scania, Renault, MAN, Daimler. W 2023 roku zaczniemy seryjne dostawy do DAF. Warto podkreślić, że nasze wyroby są już wykorzystywane w nowej, w pełni elektrycznej, miejskiej ciężarówce marki Volta, gdzie Hendrickson dostarcza kompletne zawieszenia. Coraz więcej wyrobów dostarczamy do elektrowni wiatrowych i dostrzegamy tam duży potencjał do rozwoju. Od kilku lat dostarczamy wyroby do systemów zawieszeń produkowanych przez Hendrickson w Europie, ale chcemy, aby nasze wyroby były montowane w większości fabryk Hendrickson. To otwiera nam zupełnie inne możliwości zbytu niż dotychczas. Warto tu podkreślić, że od początku istnienia firmy zainteresowani jesteśmy tylko długoterminową współpracą, dzięki której możemy lepiej poznać oczekiwania klientów i spełniać je w najlepszy sposób.

Marka Hendrickson jest synonimem innowacyjnych rozwiązań i najwyższej jakości. Nie byłoby to możliwe bez odpowiedniego zaplecza badawczo-rozwojowego? Czy mógłby Pan opowiedzieć o dziale projektowym przedsiębiorstwa?

Coś, co wyróżnia naszą firmę, od wielu innych działających w naszej branży, jest rozbudowany dział R&D, który w naszym przypadku zajmuje się rozwojem i projektowaniem unikatowego procesu wytwórczego. Wiele z naszych produktów powstaje w oparciu o normy europejskie i standardy klientów, trudno więc mówić o spektakularnych zmianach w produktach, jako takich. Ale proces produkcji rozwija się bardzo dynamicznie. Skupiamy się na wykorzystywaniu robotów do produkcji, optymalizacji energetycznej, czy wykorzystaniu technik wizyjnych w procesie produkcji. Nowym trendem, ale coraz bardziej widocznym, jest zmniejszanie śladu węglowego naszych wyrobów. Zdobywając nowych klientów, potrzebujemy kolejnych maszyn i linii produkcyjnych. Przy każdym nowym projekcie wykorzystujemy doświadczenia zebrane w ciągu 30 lat, uzupełniając je o nowe technologie. To powoduje, że z każdym rokiem hala produkcyjna, która z jednej strony jest tradycyjną kuźnią, z drugiej staje się coraz bardziej skomputeryzowana i zrobotyzowana. Nasz pomysł na prowadzenie działalności jest zgodny ze sloganem Hendrickson: „Innovation build in”.

Jakość oferowanych produktów jest dla Państwa priorytetem, dlatego współpracujecie wyłącznie z renomowanymi dostawcami i podwykonawcami. Czy są wśród nich takie firmy, które zasługują na szczególne wyróżnienie, jako najważniejsi partnerzy?

Hendrickson w Europie działa w zgodzie z motto: „ride solutions driving together”. Jest tu ciekawa gra słów, którą rozumiemy w ten sposób, że tylko współpracując możemy wdrażać najlepsze rozwiązania. Kluczowymi partnerami dla naszej firmy, z perspektywy zapewnienia wysokiej i stałej wytrzymałości naszych wyrobów, są huty, takie jak Annahütte, Cogne, Steeltec, Ovako czy ArcelorMittal. Zależy nam na współpracy tylko z tymi dostawcami, którzy deklarują, tak jak my, długotrwałą współpracę w celu rozwijania produktów oraz zrozumienia wzajemnych potrzeb. Nasze wyroby charakteryzuje też wyjątkowa odporność na korozję, dzięki stosowaniu powłok Geomet® z firmy NOF. Ta kompozycja materiałów, powłok i unikatowego własnego procesu produkcji zapewnia, że nasze wyroby są wyjątkowe w branży. Doceniają to dotychczasowi klienci, ale jest to też kluczem do zdobycia zaufania nowych.

Jakie działania podejmuje firma, które przyczyniają się do tego, że pracownicy wiążą z nią całą karierę zawodową?

Od lat staramy się uchodzić za preferowanego pracodawcę na toruńskim rynku pracy. Okres pandemii, wojna w Ukrainie czy kryzys energetyczny pokazały, że musieliśmy w niektórych obszarach przewartościować podejście do spraw pracowniczych. Dziś wszystkie firmy wiążą się z pracownikami relacją finansową, to zrozumiałe. My chcemy iść dalej tworząc też relacje serca i rozumu. Oznacza to, że w codziennej pracy staramy się, aby każdy pracownik stał się częścią zespołu i aby był usłyszany i miał realny wpływ na swoje najbliższe otoczenie - to relacja serca. Relacja rozumu oznacza, że dajemy szansę na rozwój, umożliwiając pracownikom uczestnictwo w realizowanych projektach, a przełożeni, delikatnie, ale systematycznie eksperymentują z pracownikami wg zasady: mój cel – Twoja droga. Realizujemy wiele działań, od usprawnień stanowisk pracy, redukcji marnotrawstwa, reorganizacji obszarów produkcyjnych oraz pomocniczych i wiele innych, aż po informatyzację i robotyzację procesów, co daje możliwość praktycznie wszystkim pracownikom na rozwój.

Jak przedstawiają się plany przedsiębiorstwa na najbliższe miesiące, lata? Jakie stawiacie przed sobą wyzwania?

Mamy budynki, kadrę specjalistów oraz wsparcie grupy Hendrickson i chcemy to wykorzystać do zrealizowania strategii wzrostowej. Klienci z branży ciężarówkowej są zainteresowani zamawianiem u nas kolejnych innych wyrobów, nie tylko strzemion do resorów. Ale szukamy też możliwości dostarczania produktów do innych branż, takich jak elektrownie wiatrowe, dźwigi oraz inne, które wykorzystują wysokowytrzymałościowe, ciężkie śruby, o ekstremalnie wysokiej odporności na korozję. Zaczynamy też dostawy do fabryk Hendrickson zlokalizowanych na całym świecie. W 2023 rozpoczniemy dostawy seryjne strzemion do resorów do USA, a w kolejnych latach również innych wyrobów gwintowanych.

Hendrickson Poland to spółka z długimi tradycjami, która w tym roku obchodzi rocznicę 30-lecia swojego istnienia. Ten okrągły jubileusz skłania do refleksji i analizy wieloletniej pracy. Czy mógłby Pan krótko podsumować ten okres działalności firmy?

30 lat działalności naszej firmy pokrywa się z bardzo dynamicznym rozwojem naszego kraju. Pod koniec XX wieku, polskie przedsiębiorstwa uchodziły za te „gorsze” i musiały starać się podwójnie, aby konkurować z firmami z Europy zachodniej. Ale my, jak i wiele innych polskich firm, odrobiliśmy nasze prace domowe bardzo dobrze i dziś działamy na rynku Europejskim oraz globalnym bez kompleksów. Pomogła w tym wielka pracowitość, pomysłowość i lojalność naszych pracowników. Ale 30-letnia historia firmy pokazuje, jak zmieniają się kompetencje pracowników - już nie wystarczy pracować ciężko. W ostatnich latach widać wyraźnie, że tylko firmy i pracownicy, którzy potrafią adaptować się do nowych sytuacji odnoszą sukces. Dziś uczymy się współpracować z robotami i organizować pracę w taki sposób, aby wykorzystywać zalety pracy człowieka i robota. Dziś musimy patrzeć na energię, jak na ograniczony i bardzo cenny zasób. Dziś miejsca pracy oznaczają coś innego niż 30 lat temu, kiedy bezrobocie było dotkliwe. Ale można w tych trudnych, ale i ciekawych czasach, stworzyć dobre miejsce pracy, które będzie pierwszym wyborem pracowników. I chcemy to osiągnąć również po to, aby nasi klienci byli usatysfakcjonowani, a ich produkty, dzięki naszym częściom, bezpieczne i trwałe.