Odlewnia Żeliwa DRAWSKI S.A., z siedzibą w Drawskim Młynie, jest renomowanym producentem odlewów z żeliwa, działającym na rynku od połowy XIX wieku. Firma specjalizuje się w produkcji odlewów z żeliwa szarego, sferoidalnego oraz białego, wykorzystywanych w różnorodnych sektorach przemysłowych, takich jak maszyny rolnicze, branża wodociągowa, górnictwo czy kolejnictwo. Z biegiem lat Odlewnia Żeliwa DRAWSKI zyskała zaufanie klientów dzięki ciągłej modernizacji, elastyczności produkcji oraz zaangażowaniu w rozwój technologiczny i kadry. Dzięki dynamicznemu zarządzaniu, nieustannym inwestycjom w nowoczesne technologie oraz przestrzeganiu zasad zrównoważonego rozwoju, firma nie tylko utrzymuje wysoką jakość swoich produktów, ale również skutecznie odpowiada na potrzeby i wyzwania współczesnego rynku.

W niniejszej publikacji mamy przyjemność przedstawić ekskluzywny wywiad z Panem Ryszardem Kielczykiem, Prezesem Zarządu Odlewni Żeliwa DRAWSKI S.A., który dzieli się z nami wglądem w strategie, które pozwoliły ich firmie nie tylko przetrwać, ale także rozwijać się w trudnych czasach. Rozmowa dotyczy zarówno wyzwań zewnętrznych, jak i wewnętrznych, z jakimi musi mierzyć się branża odlewnicza. Prezes Kielczyk omawia również aktualne portfolio firmy, inicjatywy z zakresu odpowiedzialności społecznej oraz zarządzania ludźmi. Zapraszamy do lektury, która rzuca światło na mechanizmy stojące za długowiecznością i sukcesem jednego z liderów polskiego przemysłu odlewniczego.

Odlewnia Żeliwa DRAWSKI ma bogatą historię sięgającą XIX wieku. Czy mógłby Pan opowiedzieć o najważniejszych wydarzeniach, które miały kluczowe znaczenie dla osiągnięcia dzisiejszej pozycji jednego z liderów branży odlewniczej?

Odlewnia Żeliwa DRAWSKI rzeczywiście cieszy się długą i fascynującą historią, która obecnie stanowi piękną część naszej tradycji. Serce naszej firmy zaczęło bić mocniej dzięki kilku kluczowym inicjatywom. Przełom przyszedł z restrukturyzacją po kryzysie lat 80., co pozwoliło nam na nowo definiować nasze cele i strategie. Późniejsza transformacja przedsiębiorstwa państwowego w spółkę akcyjną w 1996 roku otworzyła nowe możliwości na współpracę i rozwój. Kolejne kamienie milowe to przejęcie przez warszawski Impexmetal, a następnie strategiczne odkupienie przez obecnych właścicieli firmę DRAWINVEST, które przyniosło impuls inwestycyjny i nowe idee. Nieocenione okazało się także wprowadzenie innowacyjnego żeliwa sferoidalnego, które zdobyło uznanie za swoją wytrzymałość w niskich temperaturach. Nasz program inwestycyjny na lata 2004-2024, wsparty dotacjami z UE, znacząco przyczynił się do modernizacji i rozwoju naszych technologii.

Jak obecnie prezentuje się oferta Odlewni i w jakich sektorach znajdują zastosowanie wasze produkty?

Co roku nasza odlewnia produkuje 10 tysięcy ton odlewów (obecnie trochę mniej), korzystając z najwyższej klasy żeliwa szarego i sferoidalnego, o masie jednostkowej wahającej się od 0,2 do 100 kg. Nasze odlewy znajdują zastosowanie w wielu sektorach przemysłu. Specjalizujemy się w produkcji elementów dla przemysłu maszynowego, takich jak korpusy, pokrywy czy koła zębate, oraz elementów dla maszyn rolniczych i budowlanych, w tym kół pasowych, obudów łożysk, a także pomp olejowych i wodnych. Nasze odlewy są także kluczowe w armaturze przemysłowej, obejmując korpusy, kliny, pokrywy zaworów oraz obudowy przepustnic i filtrów. Dostarczamy produkty dla branży energetycznej, wydobywczej oraz kolejowej, w tym elementy urządzeń przeznaczone do pracy w niskich temperaturach. Istotną część naszej produkcji stanowią również komponenty do maszyn rolniczych, takich jak kosiarki rotacyjne, prasy, rozrzutniki obornika, agregaty polowe, siewniki oraz kombajny zbożowe i ziemniaczane. Oferujemy również odlewy obrobione mechanicznie, pokryte powłoką malarską lub cynkową. Mamy także możliwość przeprowadzenia obróbki cieplnej odprężającej, mającej na celu minimalizację naprężeń odlewniczych.

Jakie kluczowe cechy produktów wytworzonych w Odlewni DRAWSKI przyciągają tak szerokie grono klientów?

Żeliwo, znane od wieków, dziś jest dla nas podstawą do tworzenia specjalnych odlewów, które charakteryzują się wyjątkową wytrzymałością oraz odpornością na niskie temperatury. Nasze odlewy wyróżniają się także niezwykłą dokładnością wymiarową, co zapewnia ich powtarzalność, dobrą obrabialność oraz minimalizację wad wewnętrznych. Te aspekty czynią nasze produkty atrakcyjnymi dla różnych sektorów przemysłu.

Na jakich rynkach jesteście obecni i kim są Państwa kluczowi klienci?

Nasze odlewy są cenione zarówno przez renomowanych producentów krajowych, jak i zagranicznych. Prawie 40% naszej produkcji trafia na eksport, głównie do Niemiec, Czech, Włoch, Hiszpanii, Słowenii oraz Szwecji. Dzięki tak szerokiemu zasięgowi nasze produkty znajdują zastosowanie w wielu różnorodnych projektach i maszynach na całym świecie.

Czy mógłby Pan podzielić się informacjami na temat zaplecza B+R i najnowszych efektów ich pracy?

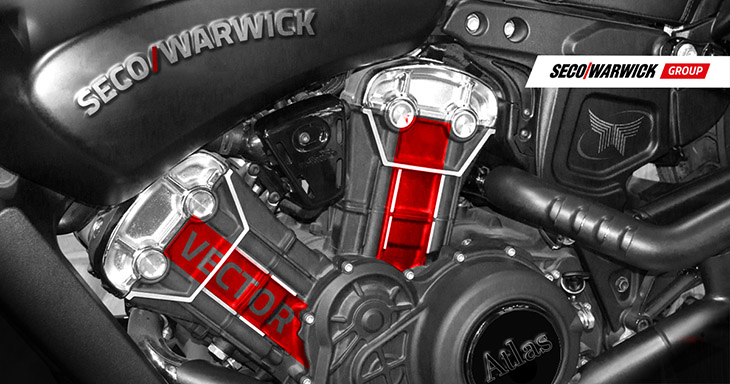

Postęp technologiczny jest dla nas kluczowy, dlatego ciągle inwestujemy w rozwój naszego zaplecza badawczo-rozwojowego. Niedawno zakupiliśmy zaawansowane programy do analizy parametrów ciekłego żeliwa, prototypowania i symulacji, a także doposażyliśmy nasze laboratorium w specjalistyczne urządzenia, takie jak maszyna wytrzymałościowa z rejestracją wyników, młot Charpiego, skaner i mikroskop. Ostatnim projektem, który realizujemy, jest opracowanie innowacyjnej technologii produkcji żeliwa sferoidalnego dedykowanego do pracy w niskich temperaturach przy dynamicznych obciążeniach. Projekt ten obejmuje kilka etapów badawczych i rozwojowych, które już teraz przynoszą obiecujące wyniki, zwłaszcza w zakresie stabilności wytwarzanych odlewów. Nowa technologia pozwoliła nam ograniczyć wtrącenia niemetaliczne i gazowe w odlewach, co znacząco podnosi ich właściwości mechaniczne, głównie plastyczność i udarność. Odlewy wytwarzane w wyniku opracowanej metody znajdą zastosowanie jako elementy maszyn i urządzeń w takich branżach jak: kolejnictwo, motoryzacja, energetyka, czy jako elementy armatury przemysłowej.

Jak ostatnie inwestycje wpłynęły na możliwości produkcyjne przedsiębiorstwa?

Nasze możliwości produkcyjne zostały znacząco rozszerzone dzięki zakupowi światowej klasy urządzeń, linii technologicznych oraz maszyn CNC. Te inwestycje pozwalają na szczegółową kontrolę procesów produkcyjnych, od rejestracji po przetwarzanie wyników, co umożliwia integrację danych z modułami zarządzania i operacyjnymi naszej firmy. Jest to w pełni zgodne z trendami Przemysłu 4.0, co stawia nas na przodzie technologicznego postępu.

Jakie praktyki proekologiczne zostały wdrożone w ostatnich latach w Odlewni?

Ochrona środowiska jest dla nas priorytetem, dlatego nasze nowe inwestycje oraz modernizacja istniejących urządzeń zawsze wiążą się z implementacją nowoczesnych systemów odpylania i optymalizacją zużycia materiałów oraz energii. Dzięki tym działaniom znacząco ograniczamy emisje szkodliwych substancji, jednocześnie poprawiając warunki pracy naszych pracowników.

Jak dużą rolę odgrywa wykwalifikowana kadra w sukcesie firmy i jak dbacie o rozwój kompetencji swoich pracowników?

Wykwalifikowana kadra jest kluczowa dla naszego sukcesu. W odpowiedzi na rosnące zapotrzebowanie na specjalistyczne umiejętności, które wynikają z wdrożenia nowoczesnych technologii, oferujemy i finansujemy naszym pracownikom szereg szkoleń, kursów zawodowych, studiów zaocznych i podyplomowych. Obecnie zatrudniamy 140 osób, w tym głównie operatorów pieców do topienia metalu, automatycznych linii formowania, przygotowania mas formierskich oraz maszyn do wykonywania rdzeni i maszyn CNC do wykonywania modeli i do szlifowania odlewów. Istotną rolę odgrywają również pracownicy serwisu i utrzymania ruchu, którzy musieli dostosować się do znacznie wyższych wymagań. Nasze oczekiwania wobec kompetencji pracowników są wysokie i stale rosną, odpowiadając na rozwój technologiczny oraz zmieniające się potrzeby rynku.

Najwyższa jakość wytwarzanych odlewów jest dla Państwa priorytetem, dlatego współpracujecie wyłącznie z renomowanymi dostawcami. Jakie kryteria decydują o wyborze Państwa kontrahentów? Czy są wśród nich takie firmy, które zasługują na szczególne wyróżnienie, jako kluczowi partnerzy?

W związku z rosnącymi wymaganiami naszych klientów oraz specjalizacją w produkcji żeliwa sferoidalnego do pracy w niskich temperaturach, niezwykle ważna jest dla nas jakość używanych surowców. Oczekujemy od naszych dostawców, by zapewniali pełną kontrolę jakości surowców przed wysyłką, terminowość dostaw, a także transport, który umożliwia bezproblemowy rozładunek w naszym zakładzie. Cenimy sobie również elastyczność w kształtowaniu cen oraz rozsądne terminy płatności. Ważne jest także wsparcie techniczne, które pomaga nam w rozwiązywaniu problemów produkcyjnych i jakościowych. Wśród naszych wieloletnich partnerów znajdują się takie firmy jak LPBUD, MATUSIAK, IW-MET, HYDROSTAL, COGNOR, FERRUS, JAK, ZĘBIEC, GRUDZEŃ LAS, LINDE, GASPOL, MESSER, JEDYNAK, JACEK RZOŃCA, HÜTTENES-ALBERTUS, METIMPEX, HALICKI, DYMEKS, które od lat wspierają nas w dostarczaniu produktów najwyższej jakości.

Jakie inicjatywy z zakresu społecznej odpowiedzialności biznesu są dla Odlewni Żeliwa DRAWSKI szczególnie ważne?

Dla nas priorytetem jest zadowolenie i dobrostan naszych pracowników. Staramy się zapewniać im dobre warunki pracy, eliminując zadania uciążliwe i środowiska z emisjami pyłów, gazów czy hałasu. Za pośrednictwem funduszu socjalnego wspieramy odpoczynek pracowników i ich rodzin, organizujemy wyjazdy integracyjne, takie jak wyjazdy dla pań na Dzień Kobiet. Pomagamy również pracownikom znajdującym się w trudnych sytuacjach materialnych, rodzinnych czy zdrowotnych. Aktywnie uczestniczymy także w życiu lokalnych społeczności, wspierając dziesiątki imprez organizowanych przez gminy, szkoły, przedszkola, rady sołeckie oraz stowarzyszenia charytatywne, kulturalne i sportowe.

W obliczu licznych czynników zewnętrznych, które negatywnie wpływają na działalność gospodarczą, jakie strategie stosujecie, aby przeciwdziałać tym wyzwaniom?

Niestety, obecny czas nie sprzyja biznesom produkcyjnym z powodu wielu globalnych wyzwań, takich jak wojna w Ukrainie, sankcje, embarga, ekspansja Chin oraz kryzys w Unii Europejskiej, które hamują realizację naszych planów. Starając się przeciwdziałać tym zagrożeniom, część z nich jesteśmy w stanie przewidzieć i odpowiednio wcześnie reagujemy, podejmując działania zaradcze. Jednakże na wiele z tych problemów nie mamy bezpośredniego wpływu, co skutkuje koniecznością adaptacji i poszukiwania intuicyjnych oraz nowatorskich rozwiązań.

Jak przedstawiają się plany rozwojowe firmy na najbliższe lata?

Nasza firma niedawno zainwestowała w nowoczesne technologie, w tym nowe piece indukcyjne do topienia żeliwa, stację przerobu mas, linię formierską Disamatic oraz maszyny CNC do szlifowania odlewów. Dzięki tym inwestycjom zwiększyliśmy nasze zdolności produkcyjne z 10 do 14 tysięcy ton odlewów rocznie. Aby myśleć o dalszym rozwoju, konieczne są nowe zamówienia i zwiększenie sprzedaży. Aktualnie stopniowo rozszerzamy asortyment produkowanych odlewów, wyróżniając się na rynku polskim. Jednakże, zważywszy na obecne spowolnienie w branży o charakterze europejskim, naszym priorytetem jest odbudowa popytu na odlewy.

Na koniec, czy mógłby Pan zdradzić sekret sukcesu i długowieczności Odlewni Żeliwa DRAWSKI?

Sekret naszego sukcesu i długowieczności tkwi przede wszystkim w ludziach, którzy są dla nas najcenniejszym zasobem. Wierzymy, że kluczowe kompetencje, głębokie zaangażowanie i lojalność naszych pracowników, wspierane przez efektywne i przemyślane zarządzanie, są fundamentem naszej firmy. Dodatkowo, stawianie sobie ambitnych, ale realistycznych celów motywuje nasz zespół do ciągłego rozwoju i innowacji. To połączenie umiejętności, dedykacji i strategicznego planowania pozwala nam nie tylko przetrwać w zmieniających się warunkach rynkowych, ale także osiągać sukcesy na przestrzeni lat.