Z powodu trwającej pandemii i przedłużającej się skomplikowanej sytuacji epidemiologicznej, sporo polskich fabryk i firm dotknęło znaczne spowolnienie lub całkowite wstrzymanie produkcji. Część przedsiębiorstw stara się przymusowe przestoje wykorzystać w efektywny sposób. Dzięki temu powrót do procesów produkcyjnych w przyszłości maksymalnie zintensyfikuje korzyści i zyski.

Jeszcze w połowie marca Główny Urząd Statystyczny informował, że produkcja sprzedana przedsiębiorstw przemysłowych w Polsce w lutym 2020 roku wzrosła o 4,9% w porównaniu z analogicznym okresem 2019 roku. W ujęciu miesięcznym GUS odnotował wzrost o 2,2%. Po wyeliminowaniu wpływu czynników o charakterze sezonowym, w lutym 2020 tegoroczna produkcja sprzedana przemysłu ukształtowała się na poziomie o 3,2% wyższym niż rok temu i o 1,3% wyższym w porównaniu ze styczniem.

Nowe warunki

Już wiadomo, że z powodu pandemii koronawirusa tak dobre wyniki przez długi okres będą niemożliwe do powtórzenia i dla polskiego przemysłu, i dla całej krajowej gospodarki.

– Dynamika produkcji sprzedanej w przemyśle w lutym wyraźnie sugerowała postępującą poprawę aktywności sektora. Niemniej jednak obecna sytuacja związana z zaburzeniami wywołanymi epidemią wirusa, zarówno w Polsce, jak i w jej otoczeniu gospodarczym, negatywnie ciążyć będzie na wynikach przemysłu w kolejnych miesiącach. Tym samym w marcu oczekujemy spadku sprzedaży produkcji przemysłowej o około 5% w porównaniu do analogicznego okresu 2019 roku – podkreślała w drugiej połowie marca Minister Rozwoju Jadwiga Emilewicz.

Analitycy ministerstwa informowali jednak, że prognoza jest obciążona ujemnie, w zależności od rozwoju epidemii, skuteczności implementacji polityki gospodarczej, a także zdolności producentów do adaptacji do nowych warunków funkcjonowania.

Obrona przed kryzysem

1 kwietnia 2020 roku wszedł w życie pakiet, który ma przeciwdziałać skutkom pandemii COVID-19. Tak zwana tarcza antykryzysowa przewiduje między innymi świadczenia postojowe dla pracowników, chociażby w postaci dofinansowania wynagrodzeń pracowników do 40% wysokości przeciętnego miesięcznego wynagrodzenia i uelastycznienie czasu pracy dla firm w kłopotach. Dla przedsiębiorców to jednak kropla w morzu potrzeb. Dlatego wiele zarządów firm, fabryk oraz zakładów przemysłowych wzięło sprawy w swoje ręce.

Nie czekając na dalszy rozwój sytuacji nowoczesne podmioty z sektora przemysłowego już w marcu wprowadzały nowe zasady funkcjonowania. Wszystko po to, aby lepiej zaadaptować się do trudnych dla produkcji czasów. Obecnie przyczyn przestojów w zakładach produkcyjnych należy upatrywać w wielu aspektach. Główny to zaburzenia w procesach dostaw surowców i komponentów oraz całkowite załamanie się rynków zbytu.

W czasach przed pandemią eksperci za przyczyny przestojów w produkcji najczęściej wskazywali przerwy w dostawach energii i mediów 24%, błędy operatorów (23%) czy awarie maszyn (21%), ale też brak stałego monitoringu i analizy stanu maszyn (19%). Z międzynarodowego raportu „Przemysł 4.0, czyli wyzwania współczesnej produkcji”, opracowanego przez PricewaterhouseCoopers wynika, że w dłuższej perspektywie firmy notowały z tego tytułu średni spadek zysków operacyjnych na poziomie 3,6% w skali roku.Pojawiający się zastój to według specjalistów idealna okazja do usunięcia tych mankamentów procesowych, błędów i usterek.

Czas oszczędności

Z raportu opracowanego w 2019 roku na bazie badania zrealizowanego w trakcie konferencji „Innowacje 4.0 – Przyszłość Tworzenia” zorganizowanej przez Autodesk wynikało, że dzięki Przemysłowi 4.0 aż 65% przedsiębiorstw dostrzegała możliwość szybkiego wprowadzania zmian, 56% uelastycznienia produkcji, 37% wzrostu przychodów, 33% zwiększenia zadowolenia klientów, a 31% zwiększenia rentowności, czyli oszczędności. Większość tych elementów nadal jest najważniejszymi czynnikami wpływającymi na funkcjonowanie firm w czasie pandemii.

– Szybkość podejmowanych we współczesnym przemyśle decyzji ma olbrzymie znaczenie w kontekście oszczędności. Codzienne doniesienia wymagają błyskawicznych reakcji. Przymusowy przestój w produkcji można wykorzystać na korzyść i zająć się długofalowymi potrzebami produkcyjnymi w procesie technologicznym oraz w parku maszynowym. Inwentaryzacja, przeglądy, serwisowanie, modernizacja czy dalsza automatyzacja sprzętu oraz procesów dadzą wymierne efekty po zakończeniu pandemii – podkreśla Aleksandra Banaś, prezes zarządu katowickiej spółki ifm electronic, zajmującej się produkcją innowacyjnych i specjalistycznych czujników.

Sposoby ochrony

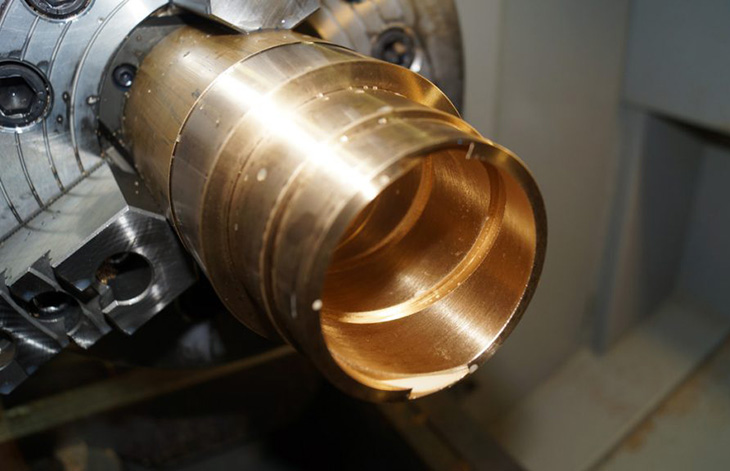

W zautomatyzowanych zakładach produkcyjnych kluczową kwestią jest bezawaryjne i sprawne funkcjonowanie parku maszyn. Zakończenie jednego procesu w szybkim terminie warunkuje równie szybkie rozpoczęcie programowania kolejnego działania. Montaż specjalistycznych czujników wykrycia awarii czy systemów nadzorujących sprawną pracę, zarówno ludzi, jak i maszyn, nawet o kilka razy zwiększa możliwości produkcyjne i potęguje uelastycznienie wszystkich procesów fabrycznych. Przykładowo system monitorowania filtrów umożliwia optymalizację procesu czyszczenia. Cykle czyszczenia można wydłużyć z tygodnia do kwartału, a oszczędność wynosi około 10 tysięcy euro na unikniętej jednej wymianie filtrów.

– Smart factory zapobiega usterkom i kosztownym przestojom w produkcji. W inteligentnych fabrykach można podejmować decyzje na podstawie zawsze aktualnych danych w czasie rzeczywistym. Zaawansowane algorytmy tworzą scenariusze konspektów produkcyjnych przy optymalnym doborze dostępnych w danej chwili zasobów. Z kolei systemy czujników mogą diagnozować pracę maszyn i całych linii produkcyjnych, przekazując nawet najmniejsze odchylenia parametrów, mogące skutkować awarią urządzeń. Generowanie raportów w oparciu o prawdziwe wskaźniki maksymalnie dopasowuje krótkoterminowe plany działań do strategii długofalowych – reasumuje Aleksandra Banaś.

Kolejne niezaplanowane przestoje będą generować dodatkowe koszty i straty, które mogą wiązać się ze wstrzymaniem całego procesu ciągłości produkcji lub skomplikowaną naprawą maszyn, czasem nawet karami za niedotrzymanie umownych terminów. Zunifikowanie systemu funkcjonowania fabryk, zwłaszcza w dobie pandemii, zapewnia zwiększenie wydajności na wszystkich etapach powstawania danego produktu. Począwszy od składania zamówień, dostarczania komponentów, przez produkcję, wysyłkę gotowego towaru, aż do zdalnej, internetowej lub telefonicznej, obsługi posprzedażowej.