Polmo Łomianki S.A. jest długoletnim dostawcą części i podzespołów dla przemysłu motoryzacyjnego. Firma sięga swoimi tradycjami roku 1938. Spółka w 1996 zmieniła nazwę na obecną – Polmo Łomianki S.A.

O historii firmy, oferowanych produktach i najważniejszych inwestycjach opowiada Wiceprezes Polmo Łomianki S.A. – pani Izabela Kulszewicz.

Proszę powiedzieć, jakie były początki przedsiębiorstwa i jakie momenty były najważniejsze w historii jej rozwoju?

Firma została założona przez dwóch przedsiębiorców, jako Zakłady Mechaniczne Dołęgowski i Jezierski Spółka z o.o. i działała na rynku od 1938 roku. Początkowa działalność związana była z przemysłem motoryzacyjnym, który w okresie międzywojennym szybko się rozwijał. Zniszczona w czasie działań wojennych firma została odbudowana dzięki zaangażowaniu pracowników i wkrótce po wojnie rozpoczęła produkcję m.in. amortyzatorów piórowych. Niestety, dawni właściciele niedługo cieszyli się jej rozwojem. W 1949 roku zakład został upaństwowiony i wyłączony spod nadzoru prywatnego. Przez szereg kolejnych lat funkcjonował w strukturze państwowych dostawców dla motoryzacji. Jednym z kluczowych momentów decydujących o współczesnym profilu produkcyjnym spółki było rozpoczęcie w 1965, produkcji detali metodą metalurgii proszków spiekanych. Rozwojowi w tym zakresie sprzyjała upowszechniająca się motoryzacja. Polmo do dziś jest wierne tej branży i technologii proszków spiekanych. W latach siedemdziesiątych dwudziestego stulecia, niejako uzupełniająco do produkcji spieków rozpoczęto przetwórstwo tworzyw sztucznych. W opisie historii spółki powoli dochodzimy do kolejnego i jak sądzę kluczowego momentu zwrotnego, czyli prywatyzacji. W 1995 roku firma państwowa mająca wtedy nazwę Fabryka Wyrobów z Proszków Spiekanych zmieniła stan prawny na spółkę akcyjną, a rok później przyjęła obecną nazwę Polmo Łomianki S.A. Nasze przedsiębiorstwo zostało sprywatyzowane na zasadach spółki pracowniczej i to jej pracownicy stali się akcjonariuszami firmy. Prywatyzacja pozwoliła na niezależną politykę inwestycyjną i możliwość kształtowania profilu produkcyjnego w optymalny sposób. To wtedy pozyskiwaliśmy nowych dużych klientów przemysłu motoryzacyjnego upatrując w tym przyszłość i nadzieję na osiągniecie sukcesu.

Czy mogą Państwo opowiedzieć nam o oferowanych produktach, technologiach produkcji i zapleczu produkcyjnym firmy?

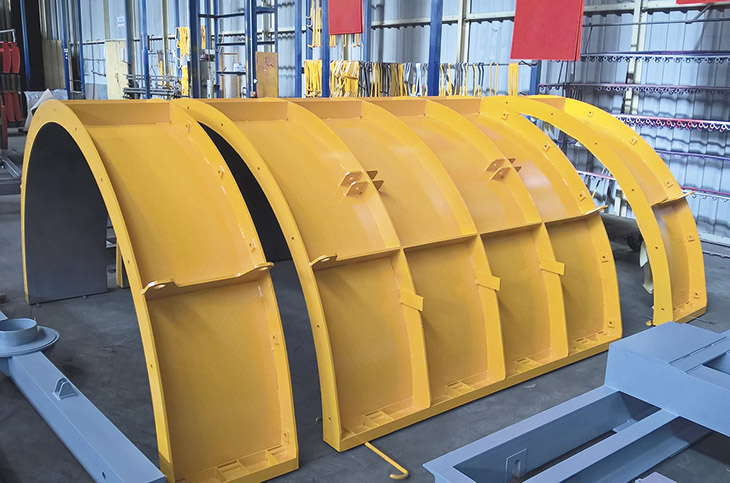

Spółka Polmo Łomianki S.A. wytwarza detale produkowane dwiema technologiami - technologią proszków spiekanych i przetwórstwa tworzyw sztucznych. Tą ostatnią produkowane są elementy tworzywowe zabezpieczające wiązki samochodowe. Technologia proszków spiekanych nie jest metodą powszechnie znaną i na pewno nie jest metodą prostą. To proces otrzymywania detali w wyniku prasowania specjalnie skomponowanej mieszanki proszku żelaza i dodatkowych komponentów, prowadzony przy pomocy specjalistycznych pras, a następnie spiekanie otrzymanych wyprasek w piecach taśmowych w atmosferze ochronnej. W rezultacie prowadzonego procesu otrzymujemy precyzyjne wyroby o bardzo stabilnych parametrach, spełniających bardzo wysokie wymagania naszych klientów. Są to miedzy innymi części amortyzatorów samochodowych, elementy systemów sterowania położeniem kierownicy, czy też detale do systemów chłodzenia i klimatyzacji. Części wykonane z proszków spiekanych stosowane są wszędzie tam gdzie wymagane jest zastosowanie precyzyjnych, złożonych elementów o zmniejszonej masie i wysokiej odporności na zużycie. Prowadzenie produkcji na wysokim poziomie jakościowym wymaga dużego doświadczenia, doskonałych maszyn i narzędzi. Narzędzia grają tu kluczową rolę, dlatego POLMO posiada zarówno zespół projektantów jak i własną narzędziownię, zajmującą się zarówno produkcją jak i utrzymaniem narzędzi w doskonałym stanie. Nasza narzędziownia zatrudnia trzydziestu doświadczonych operatorów, zdolnych przy pomocy nowoczesnego wyposażenia (m.in. frezarki wysokoobrotowej, elektrodrążarek i maszyn CNC) produkować narzędzia i wyposażenie kontrolne do badań. Narzędziownia utrzymuje również w stałej gotowości produkcyjnej formy do przetwórstwa tworzyw sztucznych. Wyposażenie produkcyjne dla obu rodzajów technologii (prowadzonych w oddzielnych budynkach) jest ciągle uzupełniane, również dzięki aktywnemu korzystaniu z funduszy wsparcia Unii Europejskiej.

Dzięki doświadczeniu w produkcji technologią proszków spiekanych metali i wtrysku tworzyw sztucznych spełniacie wysokie wymagania stawiane przez światowe koncerny motoryzacyjne. Co sprawiło, iż Państwa firma odniosła tak duży sukces i zyskała zaufanie swoich klientów?

Myślę, że kluczowym elementem było i jest wychodzenie naprzeciw oczekiwaniom klientów, zarówno tych wyrażonych wprost w formie dokumentacji projektowej, wymagań, jak również tych, które związane są z ciągle podwyższanymi oczekiwaniami branży motoryzacyjnej. Nasza spółka już w roku 1995 była w grupie nielicznych firm certyfikowanych na zgodność z wymaganiami ISO 9001. Obecnie posiadamy certyfikaty potwierdzające zgodność naszego Zintegrowanego Systemu Zarządzania ze standardami ISO 9001:2015, ISO 14001:2015, IATF 16949:2016, PN-N-18001:2004, ISO 22000:2005. Jest to przepustka do bycia dostawcą dla wymagającego rynku motoryzacyjnego i nie tylko. Traktując wymagania i oczekiwania klienta, jako dane wejściowe, poprzez rozsądną, umiejętną politykę inwestycyjną i zarządzanie pozyskaliśmy wielu znaczących odbiorców z tej branży. Wysoki poziom jakościowy, jaki utrzymujemy od wielu lat to podstawa zdobywania nowych rynków. Jednak to gdzie jesteśmy dziś i to, co udało się osiągnąć nie miałoby miejsca bez naszych pracowników, ich zaangażowania i świadomości jakościowej. Kształtowanie postaw, identyfikacja z firmą nowych pracowników jest kluczowym zadaniem w trudnym czasie rynkowego niedoboru wykwalifikowanej kadry produkcyjnej.

Ukierunkowany procesowo system zintegrowanego zarządzania zapewnia ciągłe doskonalenie wszystkich procesów, zarówno produkcyjnych jak i organizacyjnych. Proszę powiedzieć, co jest najważniejsze w Państwa działalności? Co jest strategicznym potencjałem Państwa firmy?

Określa to Polityka Zintegrowanego Systemu Zarzadzania, która przedstawia zarówno wewnętrzne jak i zewnętrzne uwarunkowania działalności naszej spółki. Nasza spółka mimo relatywnie dużej liczby pracowników (zatrudniamy ponad 200 osób) bazuje na okolicznych mieszkańcach oraz części załogi mieszkającej w Warszawie i Nowym Dworze Mazowieckim. Myślę, że nie będę oryginalna, jeśli powiem, że strategicznym potencjałem naszej firmy są ludzie - doświadczeni, kompetentni i zaangażowani. Posiadane know-how oraz nowoczesny park maszynowy jest dopełnieniem naszego strategicznego potencjału rozwojowego.

Zatrudniacie doświadczoną i wysokokwalifikowaną załogę. Czy mogą nam Państwo opowiedzieć o kadrze specjalistów, którzy na co dzień realizują skomplikowane projekty?

Nasza załoga łączy doświadczenie profesjonalistów z entuzjazmem młodych pracowników. W większości to właśnie doświadczenie długoletnich pracowników pozwala na utrzymania ciągłości przekazywania wiedzy i jest swoistym bankiem know-how. Staramy się, aby te zasoby przekazywane naszym młodym inżynierom przez doświadczonych pracowników stanowiły gwarancję dalszego rozwoju myśli technicznej. Posiadamy wydzielone komórki badawczo-rozwojowe dla obu stosowanych technologii. Wiele projektów (również finansowanych z Funduszy Europejskich) jest opracowanych i wdrażanych przez naszych inżynierów. Pracy jest naprawdę wiele, jeśli weźmiemy pod uwagę, że dla obu typów technologii posiadamy ponad 300 różnych wyrobów w bieżącej produkcji. Proces produkcyjny jest pracą zespołową, w którym każdy z pracowników ma określone zadanie. Dotyczy to osób bezpośrednio zaangażowanych i pracowników działów pomocniczych, takich jak Zakupy, czy Marketing i Sprzedaż, nie wspominając o specjalistach Działu Kontroli Jakości. Nasza załoga dokłada wielu starań, aby ten skomplikowany mechanizm działał prawidłowo.

Jakość to dla Państwa priorytet. Współpracują Państwo ze stałymi dostawcami. Czy chcieliby Państwo szczególnie wyróżnić któreś firmy?

Dostawcy Polmo, podobnie jak nasi odbiorcy to firmy renomowane i sprawdzone. Być może nie wszystkie są znane wśród specjalistów spoza branży, ale mogę zapewnić, że reprezentują najwyższy poziom jakościowy. Szereg z naszych dostawców oferuje nie tylko surowce, ale również, gdy jest to konieczne, profesjonalną pomoc i ekspertyzę techniczną. Dostawcą, z którym wiąże nas długoletnia współpraca jest firma Höganäs AB ze Szwecji. Firma ta jest światowym liderem w produkcji nowoczesnych bazowych proszków żelaza i gotowych mieszanek; posiada własne centrum rozwojowe i bogato wyposażone zaplecze badawcze pozwalające na testowanie nowych rozwiązań materiałowych. Korzystamy z tego zaplecza i pomocy ekspertów naszego dostawcy oraz wykonujemy materiałowe testy porównawcze w ramach partnerskiej współpracy. Nasi inżynierowie uczestniczą w szkoleniach organizowanych przez Höganäs AB, dzięki czemu pozostajemy na bieżąco z najnowszymi trendami w branży.

Posiadacie nowoczesny i komplementarny park maszynowy. Jakie na przestrzeni ostatnich kilku lat były realizowane inwestycje?

Inwestycje są nieodłączną częścią działalności każdego przedsiębiorstwa. Wynika to z naturalnego procesu starzenia maszyn i urządzeń, jak również ciągłego rozwoju i doskonalenia procesów produkcyjnych. Pomimo zwiększania trwałości maszyn przez producentów oraz odpowiedniego nadzoru nad właściwą konserwacją już posiadanych urządzeń, musimy co pewien czas odnawiać nasz park maszynowy. Staramy się, aby nowe inwestycje umożliwiały wchodzenie w nowe segmenty rynku pozwalając oferować wyroby bardziej złożone i zaawansowane technologicznie. W ciągu ostatnich lat uzupełniliśmy nasze zasoby o maszyny bezpośrednio produkcyjne oraz urządzenia dla działów pomocniczych. Ciekawym nabytkiem jest nowa nowoczesna prasa o nacisku 70 ton firmy Dorst służąca do formowania wyrobów z proszków spiekanych, wyposażona w napędy serwoelektryczne. Tego typu prasy sprawdziły się w produkcji, jakkolwiek nie skupiamy się jedynie na tym rozwiązaniu. W tym roku nasze zasoby produkcyjne powiększyły się już o nową prasę o napędzie hydraulicznym. Taka różnorodność rozwiązań produkcyjnych pozwala nam na dywersyfikację technologiczną i dobór optymalnych rozwiązań dla określonego typu wyrobu. Doposażyliśmy również wydział przetwórstwa tworzyw sztucznych m.in w nowe nowoczesne wtryskarki o podwyższonej sile zwarcia. Dla Działu Kontroli Jakości dokonaliśmy zakupu specjalistycznych urządzeń takich jak np. nowoczesny analizator zawartości węgla i konturograf najnowszej generacji. W fazie uruchomienia w Narzędziowni znajduje się nowa frezarka High Speed będąca alternatywą dla stosowanej obróbki elektroiskrowej.

Jakie mają Państwo w planach nowe inwestycje?

Nasze plany inwestycyjne związane są z tzw. wąskimi gardłami w procesie produkcji oraz realizacją planów rozwojowych. W ciągu najbliższego roku planujemy zakupy kolejnych pras o napędzie elektrycznym, które sprawdziły się w procesie produkcji i które zwiększą asortyment produkowanych wyrobów. Stałej modernizacji i rozbudowie podlega nasz system informatyczny zarówno związany ze wspomaganiem produkcji jak i procesów pomocniczych. Planujemy również dużą inwestycję związaną z rozbudową powierzchni produkcyjno-magazynowej, wymuszonej wzrastającą ilością produkowanych detali i potrzebą usprawnienia systemu przechowywania wyrobów gotowych. Są to zamierzenia wymagające dużych nakładów finansowych, budżet planowany to ponad 7 milionów złotych.

Czy angażują się Państwo w działalność pozabranżową, jak na przykład akcje charytatywne, imprezy sportowe i kulturalne?

Od początku swojego istnienia firma jest ściśle związana z lokalną społecznością. Pracownicy firmy to w większości mieszkańcy Łomianek. Jako największy pracodawca gminy, firma bardzo liczy się na lokalnym rynku pracy. W całej historii istnienia firmy, jej władze nigdy nie szczędziły środków na pomoc charytatywną. Systematycznie wspieramy lokalne organizacje społeczne i instytucje na terenie gminy. Poprzez wsparcie finansowe i rzeczowe przyczyniamy się do rozwoju Wojewódzkiego Szpitala Dziecięcego w Dziekanowie Leśnym. Nasza opieką otaczamy lokalne domy opieki społecznej czy najbiedniejsze rodziny oraz osoby uzależnione skupione wokół organizacji pomocowych. Polmo uczestniczy również w ogólnokrajowych akcjach charytatywnych. Tradycją stało się również uczestnictwo naszej spółki w akcjach honorowego krwiodawstwa. Trudno wymienić wszystkie działania ponieważ cześć z nich to darowizny indywidualne dla osób w trudnej sytuacji społecznej, osoby niepełnosprawne czy wymagające specjalistycznej pomocy medycznej.

Jakimi nagrodami, tytułami i wyróżnieniami mogą i chcą się Państwo pochwalić?

Muszę przyznać, że uzbierało się tego dość dużo, poprzez nagrody dla firmy takie jak Polska Nagroda Jakości, Panteon Polskiej Ekologii, Medal 50-lecia Honorowego Krwiodawstwa PCK, Honorowego Wspierającego Członka Stowarzyszenia Pomocy Dzieciom Chorym na Schorzenia Dróg Żółciowych i Wątroby do nagród indywidualnych dla kadry menażerskiej. Zarządzający spółką, jak również kadra inżynierska była wielokrotnie nagradzana m.in. aż czterokrotnie Polską Nagrodą Jakości w kategoriach indywidualnych: praktyka /dwukrotnie/, znakomity przywódca i znakomity pełnomocnik. Polmo Łomianki S.A. była również laureatem Polskiej Nagrody jakości w kategorii małe i średnie przedsiębiorstwo. Dostrzeżono również nasze osiągnięcia we wdrażaniu innowacyjnych rozwiązań technicznych, czego wyrazem było wyróżnienie przez Przegląd Techniczny nagrodą Srebrnego i Złotego Inżyniera. Spółka działa aktywnie w międzynarodowych organizacjach skupiających specjalistów branży takich jak European Powder Metallurgy Association, czy International Metal Powder Industries Federation, co daje możliwość wymiany doświadczeń i stymuluje dalszy rozwój technologiczny Polmo Łomianki S.A.