Cooper Standard Polska jest wiodącym na rynku motoryzacyjnym dostawcą rozwiązań w zakresie produkcji uszczelnień do karoserii samochodowych. Fabryki Cooper Standard w Polsce są zlokalizowane w Bielsku-Białej, Myślenicach, Dzierżoniowie, Piotrkowie Trybunalskim oraz Częstochowie. Stamtąd produkty są eksportowane do producentów samochodów na całym świecie. Firma jest częścią Grupy Cooper Standard – światowego lidera w produkcji uszczelnień do karoserii samochodowych, systemów przepływu płynów oraz aktywnych i pasywnych układów nadzorowania drgań, z siedzibą główną w Novi, MI, USA. Cooper Standard powstał w 1960 roku, a obecnie zatrudnia ponad 32.000 pracowników na całym świecie i prowadzi działalność w 21 krajach. Posiada ponad 90 fabryk wspieranych przez 11 centrów technologicznych. O działalności Spółki opowiada Leszek Księżarczyk, Senior Operations Director

Historia Firmy

Historia Cooper Standard Polska Sp. z o.o.

rozpoczęła się w 1997 roku, kiedy w Bielsku-Białej zbudowano zakład o powierzchni 5.000 metrów kwadratowych. Pierwszym projektem, który tam zrealizowano, był system uszczelnień karoseryjnych dla Fiata Siena i Fiata Palio. Następnie pojawiły się kolejne projekty transferowane z fabryk z Wielkiej Brytanii i Francji takie jak Opel Agila, Jaguar, Land Rover czy Volvo. Cała produkcja bazowała na półproduktach - profilach ekstruzyjnych z EPDM. W roku 2004 Cooper Standard został nominowany do dużych projektów Forda (Ford Fiesta i Ford Focus). Podjęto wówczas decyzję o rozbudowie fabryki w Bielsku-Białej (obecnie zajmuje ona około 16.000 metrów kwadratowych). Na tej powierzchni zlokalizowano linie ekstruzyjne EPDM, co spowodowało, że zakład bardzo szybko się usamodzielnił w zakresie produkcji oraz w kwestii samodzielnego rozwoju nowych projektów. Przełożyło się to na coroczny wzrost sprzedaży oraz zatrudnienia. Kolejna znacząca data w historii Firmy to rok 2007, kiedy w Myślenicach na terenie specjalnej strefy ekonomicznej Cooper Standard zbudował nowy zakład o powierzchni 8.000 metrów kwadratowych. Był on ukierunkowany na produkcję uszczelnień do karoserii samochodowych z termoplastiku. Od początku swego istnienia zakład myślenicki to samodzielna jednostka rozwijająca szereg innowacyjnych procesów, a wśród jego klientów można wymienić PSA Trnava Kolin i Suzuki w Esztergom. Z powodu rosnącej liczby zamówień na wyroby z fabryki w Myślenicach w 2016 roku podjęto decyzję o jej rozbudowie. Powierzchnia zakładu zwiększyła się dwukrotnie, co pozwoliło na podwojenie sprzedaży oraz zwiększenie zatrudnienia o około 300 osób. W 2008 roku koncern Cooper Standard zakupił 10 fabryk od niemieckiej firmy Metzeler i tym samym znacząco zwiększył swoją obecność na rynku niemieckim, dostarczając wyroby dla fabryk Volkswagena, Audi, Mercedesa. W roku 2014 zarząd Cooper Standard zdecydował o usamodzielnieniu stanowiącej oddział włoskiego Metzelera i utworzonej specjalnie dla Fiata Auto Poland fabryki w Piotrkowie Trybunalskim. Po przejęciu przez Cooper Standard zakład został poddany gruntownej modernizacji. Wprowadzono nowe zarządzanie produkcją, co pozwoliło zwiększyć efektywność i standardy. Kolejnym krokiem Spółki było wykupienie francuskiej firmy Barre Thomas i przejęcie fabryki w Częstochowie. Przeprowadzono w niej modernizację parku maszynowego i wprowadzono nowe metody zarządzania.

Zakres działalności

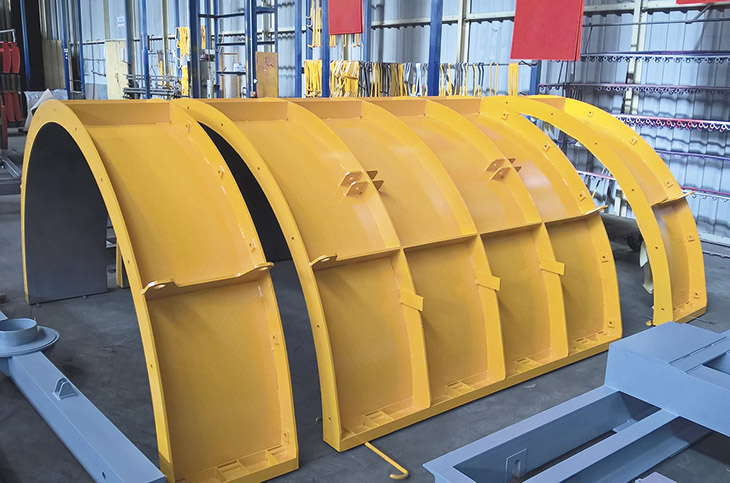

W obszarze produkcji Cooper Standard jest podzielony na 4 grupy produktowe: systemy uszczelnień, systemy paliwowe i układy hamulcowe, systemy antywibracyjne oraz systemy przepływu płynów. W fabrykach Cooper Standard zlokalizowanych w Polsce, oprócz zakładu w Częstochowie, produkuje się wyłącznie systemy uszczelnień karoseryjnych. Te wyroby są projektowane indywidualnie dla konkretnego modelu samochodu. System uszczelnień karoseryjnych musi zapewnić m.in. odporność na działanie czynników atmosferycznych, ochronić wewnętrznie samochód przed dostawaniem się kurzu i zmniejszyć hałas w czasie jazdy. Aby spełnić te wymagania projektowane uszczelnienia muszą przejść szereg bardzo skomplikowanych testów, które są indywidualnie ustalane z producentem danego samochodu. Dla większości uszczelnień pierwszym procesem cyklu produkcyjnego jest ekstruzja, czyli wyprodukowanie z surowej mieszanki gumowej lub termoplastiku profili o ściśle określonym przekroju i właściwościach mechanicznych. Profile w kolejnych etapach procesu poddawane są obróbce takiej jak cięcie, szlifowanie, montaż klipsów, taśmowanie. Te operacje odbywają się na gnieździe produkcyjnym, które jest skonstruowane indywidualnie dla danego wyrobu, na przykład na obszarze produkcyjnym procesów wykańczania w fabryce w Bielsku-Białej znajduje się około 400 różnego rodzaju maszyn tnących, klipsujących czy taśmujących. Wszystkie maszyny są własnością Cooper Standard.

Firma współpracuje z czołowymi dostawcami z Europy, Stanów Zjednoczonych i Kanady, a jej Klientami są światowi producenci pojazdów, m.in. BMW, Daimler, Fiat, Ford, Land Rover, Opel, Volvo i Volkswagen.

Geneza sukcesu

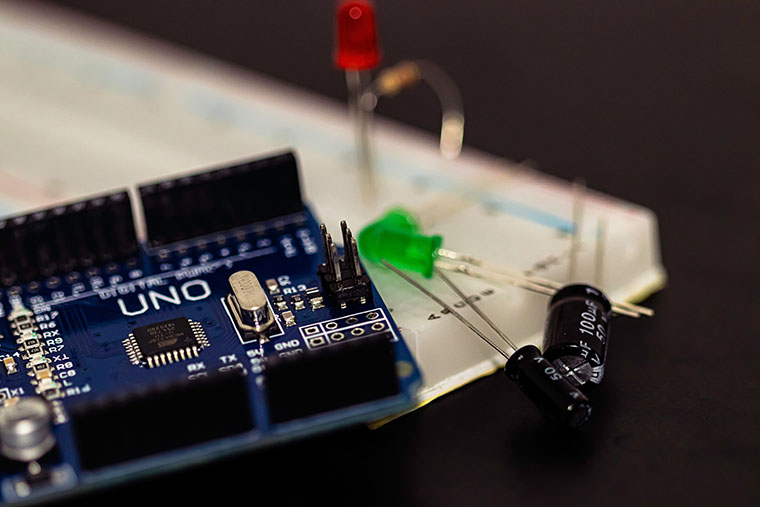

Kluczem do sukcesu Cooper Standard są ludzie. Zaangażowani i skuteczni pracownicy to największy kapitał każdej firmy. Jednym z elementów polityki personalnej Cooper Standard jest rozwój indywidualnego potencjału pracowników. Wspierając go poprzez szkolenia, kursy, możliwość nabycia doświadczenia w siostrzanych zakładach za granicą wpływa się na zaangażowanie pracowników, co ostatecznie przekłada się na sukces branżowy i biznesowy. Cooper Standard rekrutuje przede wszystkim osoby z potencjałem, ambitne, chcące się rozwijać w nowej dla nich dziedzinie dając im w zamian możliwość pracy w międzynarodowej korporacji i uczestniczenia w tworzeniu nowych rozwiązań technologicznych. Kolejnym ważnym aspektem stanowiącym o sukcesie Firmy jest właściwa organizacja pracy oraz szybkie reagowanie na oczekiwania rynku. Chcąc pozostać w gronie najlepszych dostawców w branży automotive Cooper Standard stawia na innowacje i inwestuje w nie dużą część zysków. Ostatnio Firma zdobyła w Stanach Zjednoczonych nagrodę za materiał, z którego będzie produkować nowe uszczelnienia – lżejsze i bardziej konkurencyjne, co jest szczególnie istotne w czasach, kiedy na rynku zaczynają górować auta elektryczne. Ponadto korzystny wpływ na jakość wyrobów i ulepszanie procesów mają pozytywne recenzje i opinie Klientów. Firma nie boi się nowych wyzwań i stawia na ciągły rozwój związany z modernizacją i unowocześnieniami, zwiększaniem produktywności i wydajności oraz pracą nad innowacyjnymi rozwiązaniami technologicznymi.

Cooper Standard szczególną wagę przywiązuje do pracy nad nowymi materiałami dla swoich wyrobów, aby były one bardziej przyjazne środowisku, prostsze w obróbce technologicznej, a Klienci ponosili mniejsze koszty przy ich zakupie.

Działalność pozabranżowa

W ramach społecznej odpowiedzialności biznesu Cooper Standard jest powiązany z lokalną społecznością na wielu szczeblach. Firma organizuje najczęściej wszelkiego rodzaju zawody sportowe, z których dochody przeznaczone są na potrzeby np. chorych dzieci czy ich rodzin. We wrześniu ubiegłego roku zorganizowano turniej piłki nożnej, w którym wzięli udział reprezentanci europejskich oddziałów Firmy. W imprezie uczestniczyli przedstawiciele lokalnych władz Myślenic oraz starostwa powiatowego. Zebrane wówczas fundusze były przeznaczone na finansowanie terapii onkologicznej jednej z pracownic. Firma bierze udział w akcjach takich jak Szlachetna Paczka i Wielka Orkiestra Świątecznej Pomocy, wspomaga finansowo domy dziecka, przedszkola oraz lokalne oddziały Straży Pożarnej. Inne organizowane przez Cooper Standard przedsięwzięcia to np. akcja sadzenia drzew oraz mająca na celu poprawę bezpieczeństwa na drogach akcja rozdawania odblasków.

Nagrody i wyróżnienia

Firma została nagrodzona w kategorii „Pracodawca” za dynamiczny wzrost zatrudnienia w Polsce, a także pozycję liczącego się pracodawcy w regionie przez AutomotiveSuppliers.pl - firmę analityczną, która monitoruje sektor motoryzacyjny w Polsce i w krajach Europy Środkowo-Wschodniej. Poszczególne fabryki otrzymują różne nagrody, wyróżnienia branżowe, specyficzne nagrody swoich Klientów i tytuły wewnątrzkorporacyjne. Zakład w Bielsku-Białej dwukrotnie zdobył nagrodę Volvo Car of Excellence, a fabryka w Dzierżoniowie może pochwalić się wewnątrzkorporacyjną nagrodą za zwycięstwo we współzawodnictwie o najlepszy innowacyjny projekt Global Kaizen Competition. Ostatnia nagroda, Fabryka Roku 2018 w kategorii motoryzacyjnej, została przyznana przez wydawnictwa branżowe zakładowi w Myślenicach w grudniu 2018 roku.