SPETECH® Centrum Specjalistycznych Usług Technicznych to firma ze 100% polskim kapitałem, która od ponad 30 lat dostarcza wysokojakościowe uszczelnienia przemysłowe dla firm z sektora energetyki, ciepłownictwa, petrochemii i chemii, spożywczego, gazowniczego, zakładów celulozowo-papierniczych, maszynowych i wielu innych. Domeną działalności spółki jest produkcja uszczelnień spoczynkowych do aparatów i rurociągów przemysłowych, a także dynamicznych oraz quasi statycznych przeznaczonych do pomp i armatury. Poza produkcją specjalistycznych uszczelnień i kompensatorów, przedsiębiorstwo świadczy usługi w zakresie doradztwa, szkoleń oraz nadzoru montażowo-eksploatacyjnego. Wysoko wykwalifikowana kadra techniczna oraz nowoczesny park maszynowy pozwalają firmie na szybką i rzetelną realizację najbardziej nietypowych zamówień klientów. SPETECH® eksportuje produkty do ponad 100 krajów na świecie.

Dominika Rytwińska, Szef Marketingu, o współpracy ze światowymi gigantami chemicznymi i petrochemicznymi rozmawia z Grzegorzem Rusakiem, Dyrektorem Zarządzającym SPETECH®.

Jak zaczęła się ekspansja na rynki światowe, co zwróciło uwagę odbiorców zagranicznych?

Spółka SPETECH® rozpoczęła działalność na rynku polskim pod koniec lat 80-tych ubiegłego wieku, ale to w latach 90-tych wykonaliśmy tzw. „milowy krok” w rozwoju stając się prekursorem transformacji z uszczelnień azbestowych na bezazbestowe. Pozwoliło nam to na uzyskanie pozycji lidera w Polsce. Wtedy też zrodziła się chęć sięgnięcia dalej. Naturalnym kierunkiem były rynki europejskie, a później również pozaeuropejskie. Nie było to jednak łatwe zadanie. Pierwsze próby sprzedaży za granicę podjęliśmy w roku 2000, ale na większe sukcesy przyszło poczekać. Przez kolejną dekadę poszukiwaliśmy właściwej ścieżki przebicia się. Finalnie postawiliśmy na produkty wysoko specjalistyczne. Naszym pomysłem na rynki eksportowe stały się dostawy najtrudniejszych typów metalowych uszczelnień specjalnych.

Dlaczego zagraniczne firmy wybierają rozwiązania SPETECH®? Co polska marka ma do zaoferowania światowym gigantom chemicznym i petrochemicznym?

Uszczelnienia przemysłowe na wysokie parametry pracy są branżą niszową. Dodatkowo w tej niszy niewiele jest firm, które podejmują zagadnienia trudne. Dzięki naszej specjalistycznej wiedzy technicznej oraz zrozumieniu aplikacji udaje nam się wypracować rozwiązanie „skrojone na miarę” potrzeb klienta. Naszą niewątpliwą przewagą jest również wielotorowe podejście do współpracy. W zależności od zapotrzebowania klient może liczyć na fachowe doradztwo, szeroką gamę usług laboratoryjnych, wyprodukowanie zaprojektowanego rozwiązania oraz pomoc przy montażu i rozruchu. Kluczową rolę w tych procesach odgrywają „właściwi ludzie na właściwych stanowiskach”. To właśnie oni stanowią największy kapitał firmy.

Jakie rozwiązania SPETECH® są najczęściej wybierane przez koncerny chemiczne na świecie?

Są to przeważnie rozwiązania trudne i skomplikowane, na które nasi zagraniczni klienci nie mogą liczyć u lokalnych dostawców. Weźmy przypadek zastosowań naszych uszczelnień w aparaturze ciśnieniowej przeznaczonej dla zakładów nawozów sztucznych. Światowi producenci urządzeń aparatury chemicznej z krajów rozwiniętych dostarczają swoje urządzenia ciśnieniowe do krajów zdominowanych rolniczo, a co za tym idzie – z rozwiniętą produkcją nawozów sztucznych. Ale w większości przypadków użytkownicy takiej aparatury napotykają na problemy z dostępnością części zamiennych – w tym również uszczelnień. I to jest na przykład jedna z nisz, w którą się wpasowujemy. Z tego powodu poszukują nas klienci z całego świata. Z jednej strony dostarczamy nasze produkty do producentów nowej aparatury chemicznej, a z drugiej strony obsługujemy urządzenia nawet z kilkudziesięcioletnią historią eksploatacyjną, często będąc jedyną na świecie firmą, która podejmuje się odtworzenia uszczelnienia niezbędnego do kontynuacji pracy urządzenia, czy instalacji. Podobna sytuacja jest z zakładami chemicznymi i petrochemicznymi w Polsce. Ogromna większość aparatury procesowej była i nadal jest dostarczana z zagranicy. Po kilku latach eksploatacji tych urządzeń otrzymujemy zapytania od klientów z kraju, bo okazuje się, że w dokumentacji wyspecyfikowane są uszczelnienia specjalne, które to właśnie my wyprodukowaliśmy dla producenta - dostawcy zainstalowanych urządzeń.

Czyli można powiedzieć, że również w Polsce istnieje potencjał na zastosowanie metalowych uszczelnień specjalnych?

Można powiedzieć, że historia zatoczyła koło: tak, jak kiedyś promowaliśmy i edukowaliśmy rynek w obszarze podstawowych typów uszczelnień miękkomateriałowych, tak teraz na rynek krajowy przenosimy naszą wiedzę w temacie rzadkich uszczelnień metalowych. Dzisiaj promujemy nowe typy uszczelnień zapewniające bezpieczeństwo, redukcję emisji i 100% niezawodność. A polskie zakłady są dla nas szczególnie ważne. Tutaj rozpoczynaliśmy naszą przygodę z uszczelnieniami specjalnymi i choćby ze względów prestiżowych chcielibyśmy zaopatrywać w takie specjalistyczne uszczelnienia metalowe wszystkie polskie zakłady azotowe i petrochemiczne.

W jakich krajach pracują już produkty SPETECH®?

Obecnie sprzedajemy na wszystkie kontynenty, łącznie do ponad 100 krajów.

Jakie są trudności w realizacji uszczelnień specjalnych?

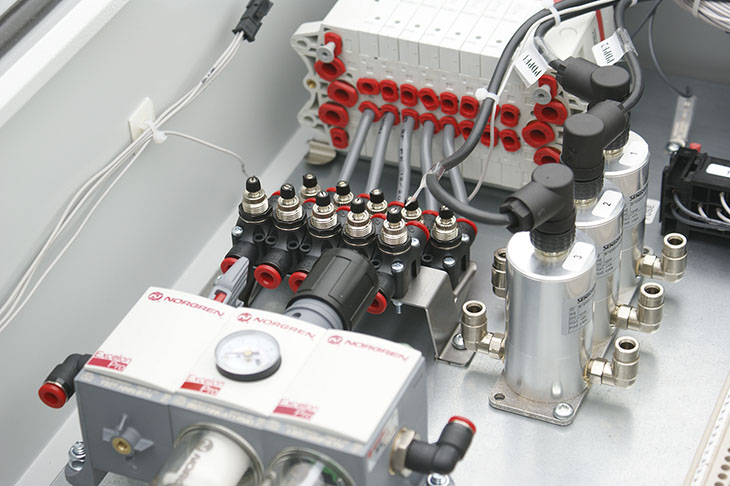

Z punktu widzenia procesu produkcji największe wyzwania stanowią projekty dotyczące sytuacji awaryjnych, ze skróconymi terminami realizacji. Przytoczę przykład tegorocznej dostawy wielkogabarytowych uszczelnień membranowych wykonanych ze stopu niklu alloy59 dla firmy BASF. Aby zrealizować takie zamówienie SPETECH® musiał wykazać się wielorakimi kompetencjami: szybko dotrzeć do dostawców specjalnych stopów niklu, posiadać uprawnienia spawania takiego stopu oraz wiedzę na temat jego obróbki. Dodatkowo należało wykonać badania rentgenowskie i penetracyjne potwierdzające jakość wykonania spoin. I to wszystko w niebywale krótkim czasie i pod nadzorem specjalistów kontroli jakości BASF, którzy z uwagi na rangę projektu, pomimo pandemii, przyjechali do naszej firmy osobiście. Dzięki sprawnej obsłudze nasz niemiecki partner zmniejszył koszty wynikające z zaistniałej awarii i koniecznego postoju. Często oprócz wyzwań produkcyjnych dochodzą problemy logistyczne, które musimy pokonać, aby dostarczyć nasze produkty na tzw. „drugi koniec świata”. Choćby w tym roku ciekawą realizacją jest dostawa metalowych diafragm do naszego nowego klienta – producenta aparatury ciśnieniowej w Peru. Z uwagi na dużą czasochłonność złożonego procesu produkcji część gotowych produktów podróżowała samolotem, a część drogą morską. Z kolei zasadnicze wyzwanie z obszaru komunikacji międzyludzkiej stanowi dotarcie do użytkowników instalacji z informacją, że najnowsze rozwiązania w dziedzinie uszczelnień specjalnych często nie przypominają już swoim wyglądem klasycznej uszczelki miękko materiałowej. Dzisiejsze uszczelnienie specjalne to często komponent wykonany w całości z metalu, a właściwie ze specjalnego stopu metalu dedykowanego do konkretnej aplikacji, o geometrii zaprojektowanej pod konkretne połączenie, nierzadko przyspawany do kołnierza.

Czy różnice kulturowe stanowią barierę we współpracy?

Różnice kulturowe rzutujące na metody pracy chyba najbardziej odczuwamy w przypadku realizacji dla naszych partnerów z Japonii, za pośrednictwem, których dostarczamy dedykowane uszczelnienia do wymienników ciepła typu „screw-plug”. Obsługujemy wspólnie właściwie wszystkie rafinerie w Japonii. Przy każdej dostawie doświadczamy niespotykanych w Europie oczekiwań w zakresie: zaplanowania produkcji, uzgodnień dokumentacji wykonawczej, kontroli powykonawczej wraz z ustaleniami dotyczącymi metodologii prowadzonych pomiarów oraz szczegółów kalibracji urządzeń pomiarowych.

A jaki był najciekawszy projekt zrealizowany w sprzedaży eksportowej?

Nasze uszczelnienia zostały wykorzystane w połączeniach rurociągowych w ramach budowy największego na świecie reaktora fuzji jądrowej ITER. To projekt, w który zaangażowani są naukowcy z 35 państw: krajów Unii Europejskiej, Japonii, Rosji, USA, Indii, Chin i Korei Południowej. Zakończenie projektu planowane jest na 2025 rok. Z uwagi na fakt, że będąc polską firmą nie mamy możliwości pochwalenia się referencjami z realizacji dla rodzimego przemysłu jądrowego, przy tym projekcie pracujemy wspólnie z partnerami z Indii. Być może projekt ITER okaże się przełomem, jeżeli chodzi o nowy sposób produkcji energii.

Czy pandemia COVID-19 wpłynęła na współpracę z zagranicznymi koncernami chemicznymi i petrochemicznymi?

W przypadku wielu przedsiębiorstw pandemia spowodowała szereg nagłych i niekorzystnych zmian w różnych obszarach: opóźnienia w remontach, utrudnione planowanie, zaburzony łańcuch dostaw. A proszę nie zapominać, że postój linii technologicznej z uwagi na niedostarczenie któregoś z elementów kosztuje. Pracę dodatkowo utrudniała nam absencja pracowników. Musieliśmy się przeorganizować, aby utrzymać wypracowany poziom obsługi. Udało nam się dzięki pracy zespołowej sprawdzonych ludzi, którzy musieli przyjąć zadania pozostałych i realizować je pomimo przeciągającej się pandemii.

Jaka jest dalsza perspektywa dla obecności firmy SPETECH® na rynkach eksportowych?

Od kilku lat na globalnym rynku zauważalne są pewne trendy, którym staramy się sprostać w naszych rozwiązaniach: obniżenie emisji, wzrost oczekiwanego poziomu niezawodności i bezpieczeństwa, wyższe parametry pracy. Również nowopowstające zakłady przetwarzające ropę i gaz, czy produkujące wodór stanowią dla nas kierunek rozwoju. Mamy plany pozostać prężną, niezależną firmą, która będzie coraz silniejsza w obszarze specjalistycznych rozwiązań, szczególnie dla branży chemicznej i petrochemicznej. Podstawę do takiego myślenia stanowi fakt, że na rynkach zdominowanych przez światowe korporacje ubywa specjalistów, którzy potrafią zapewnić kompleksową obsługę: począwszy od doradztwa, poprzez wykonanie szczegółowych projektów, po produkcję i dostawę gotowego rozwiązania. Aby tak się stało nie spoczywamy na laurach, ale pracujemy nad tym, aby wychować specjalistów, którzy wniosą do firmy coś nowego – tak, aby w przyszłości SPETECH® był utożsamiany z najwyższym poziomem usług i produktów. Pod koniec lat 90-tych ubiegłego wieku osiągnęliśmy taki stan na rynku polskim. Do roku 2030 chcielibyśmy osiągnąć taki wizerunek w ujęciu światowym.

Grzegorz Rusak w spółce SPETECH® pracuje od 2003 roku. Od początku kariery odpowiedzialny za sprzedaż eksportową. Z biegiem czasu skompletował zespół Działu Eksportu, z którym rozpoczął ekspansję na rynki zagraniczne. Od kwietnia 2021 pełni funkcję Dyrektora Zarządzającego. Interesuje się komunikacją międzyludzką i polityką międzynarodową.