DIKO Polska – Automatyka Przemysłowa Sp. z o.o. to renomowany dostawca specjalistycznych maszyn, stanowisk montażowych oraz całych linii produkcyjnych. Firma skutecznie wykorzystuje swoje bogate doświadczenie i innowacje, aby dostarczać klientom na całym świecie niezawodne urządzenia i systemy automatyzacji produkcji. Posiadając nowoczesny zakład produkcyjny we Wrocławiu i zatrudniając ponad 80 wykwalifikowanych specjalistów, firma oferuje kompleksową obsługę zamówień – od opracowania projektu, poprzez uruchomienie, aż po serwis. DIKO Polska stale inwestuje w najnowsze technologie automatyzacji i robotyzacji, tworząc produkty, które nie tylko są ergonomiczne i wydajne, ale również niezawodne oraz bezpieczne.

Z dużą przyjemnością prezentujemy Państwu wywiad z Włodzimierzem Wilanowskim, Inżynierem Sprzedaży w DIKO Polska - Automatyka Przemysłowa Sp. z o.o. W trakcie naszej rozmowy Pan Włodzimierz dzieli się swoją wiedzą i doświadczeniem, opisując historię firmy, flagowe projekty, kadrę, jej długoterminowe cele oraz obecne wyzwania. To wyjątkowe spojrzenie na przemysł automatyzacji, które warto przeczytać.

DIKO Polska – Automatyka Przemysłowa Sp. z o.o. to firma o ponad 20 letniej tradycji. Czy mógłby Pan opisać genezę i najważniejsze etapy rozwoju przedsiębiorstwa, uwzględniając wpływ waszego związku z niemiecką firmą macierzystą?

Początki DIKO zaczynają się w Lüdenscheid w Niemczech w 1990 roku. Tam założono rodzinne przedsiębiorstwo DIKO Maschinenbau GmbH & Co KG. Działając w branży budowy maszyn prototypowych, szybko stało się lokalnym dostawcą systemów montażowych, produkcyjnych i innych maszyn specjalnych. DIKO Polska powstała we Wrocławiu na przełomie lat 2001/2002. Jako firma-córka niemieckiej spółki, zajęła się obsługą dotychczasowych klientów na polskim rynku oraz pozyskiwaniem nowych kontrahentów. Obecnie zatrudniamy ponad 80 osób i jesteśmy w stanie produkować duże linie montażowo-produkcyjne.

DIKO Polska jest znana z implementowania różnego typu innowacyjnych systemów automatyzacji w zakładach produkcyjnych. Które sektory przemysłu najczęściej korzystają z waszych produktów i usług, i jakie unikalne potrzeby tych sektorów jesteście w stanie zaspokoić?

Wraz z postępującą automatyzacją i robotyzacją producenci są zmuszeni do wprowadzania coraz lepszych rozwiązań. Specjalizujemy się w procesie robotyzacji i automatyzacji montażu, gdzie stosowane są operacje łączenia (nitowanie, skręcanie, wciskanie, przetłaczanie, zgrzewanie, spawanie itd.) i handlingu (podawanie do procesu i odbiór, kontrola obecności, mocowanie w gnieździe, kontrola parametrów na stanowisku testowym itd.). Działamy w branży producentów automotive, AGD, hydrauliki i budowlanej.

Jakie są główne zalety wykorzystania automatyzacji w firmie i jakie wyzwania z tym związane napotykacie?

Rozwój przemysłu i rynku, a także rosnące wymagania konsumenckie, sprawiają, że robotyzacja przemysłu oraz automatyzacja linii produkcyjnych stają się koniecznością, by utrzymać się na rynku. Dla inwestora automatyzacja przynosi wymierne korzyści, związane ze wzrostem wydajności, prędkości oraz precyzji produkcji. Czynności powtarzalne, monotonne, niebezpieczne są realizowane przez roboty przemysłowe znacznie szybciej i precyzyjniej. Nie ma tu zagrożenia pomyłki czy dekoncentracji, a maszyny i roboty zwiększają efektywność oraz skracają czas procesu. Jednakże, automatyzacja wiąże się też z pewnymi wyzwaniami. Czy zautomatyzowanie produkcji się opłaca? Czy w każdym przypadku? Konieczność przeznaczenia wysokich nakładów kapitałowych musi zrównoważyć oczekiwany szereg korzyści. Wymaga to także regularnego serwisowania wykorzystanych systemów maszyn, co pozwoli na uniknięcie przestojów produkcyjnych i potrzebuje wykwalifikowanej kadry. Kolejnym wyzwaniem przy automatyzacji jest bezpieczeństwo, szczególnie w zautomatyzowanym środowisku pracy. Ważne jest też prowadzenie rygorystycznej polityki informacyjnej, mającej na celu kształtowanie świadomości pracowników przebywających w obrębie pracy maszyn oraz ich obsługujących.

Czy może Pan opowiedzieć, jak wygląda współpraca z klientami w ramach dostarczania kompleksowych rozwiązań – od projektu, aż po uruchomienie?

Projekty realizujemy w ścisłej współpracy z klientem, który dostarcza technologię i logistykę, a my ją optymalizujemy. Im więcej informacji o procesie i wymaganiach otrzymamy, tym łatwiejsze staje się prowadzenie projektu. Często finalna wersja różni się od tej pierwotnie zaplanowanej, ponieważ dodawane są nowe referencje lub na wniosek klienta zwiększamy stopień automatyzacji.

Czy mógłby Pan opisać kilka flagowych projektów zrealizowanych przez DIKO Polska w ostatnim czasie?

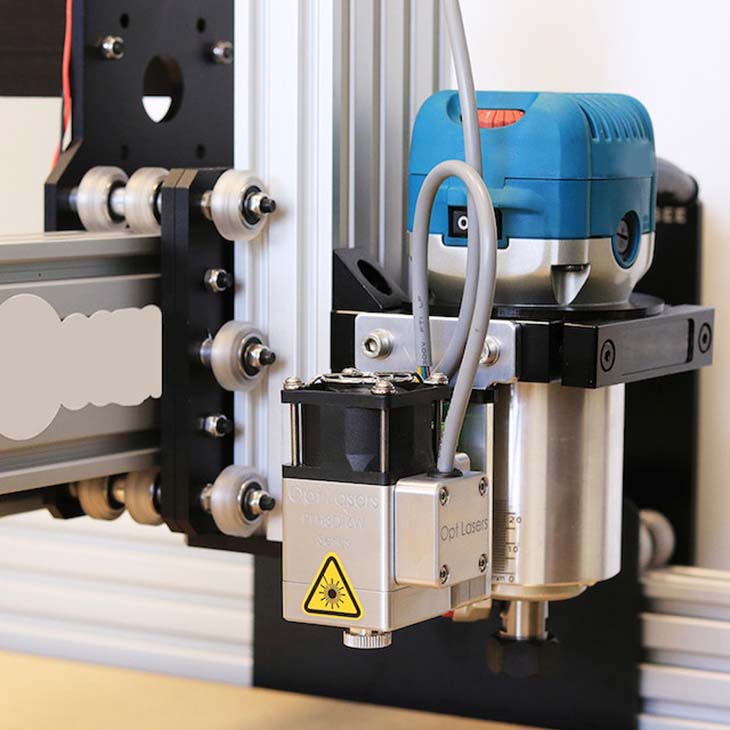

Rocznie jesteśmy w stanie wyprodukować kilkadziesiąt maszyn o różnym stopniu automatyzacji i wielkości. Od stosunkowo małych stacji półautomatycznych po kilkumilionowe (€) linie produkcyjne. W ostatnim czasie zrealizowaliśmy, między innymi, urządzenie do frezowania i cięcia profili oraz wprowadziliśmy zupełnie nowe podejście do elektrycznego zaciskania obwodowego. W niektórych technologiach wykonaliśmy wiele maszyn i czujemy się w nich specjalistami. Do tych rozwiązań należą m.in. stacje do silikonowania, automatyczne linie do montażu półosi oraz zacisków hamulcowych.

Czy może Pan powiedzieć, jakie inwestycje strategiczne realizowaliście w ostatnich latach, które przyczyniły się do rozwoju i ekspansji DIKO Polska?

Kilka lat temu rozbudowaliśmy naszą halę produkcyjno-montażową do wielkości 2500 m2, dzięki czemu jesteśmy w stanie produkować więcej maszyn jednocześnie i dostarczać naszym klientom automatyczne linie o dużych gabarytach (ok. 40-50 m długości). Poszerzyliśmy również zakres naszego parku maszynowego CNC o kilka centr obróbczych. Te obrabiarki tworzą elementy głównie dla potrzeb produkowanych maszyn, ale również oferujemy usługi zewnętrzne. W tym roku wdrażamy system ERP, który ułatwi nam współpracę między działami i usprawni prowadzenie projektów.

Jakie miejsce w strukturze firmy zajmuje dział konstrukcyjny oraz B+R?

Dział konstrukcyjny jest kluczową częścią naszej firmy. Zatrudniamy ok. 15 konstruktorów, którzy na co dzień projektują maszyny prototypowe. Jest to priorytetowy dział, ponieważ właśnie tu rozpoczyna się proces produkcji naszych maszyn. Dzięki doświadczonemu zespołowi jesteśmy w stanie ograniczyć błędy na późniejszych etapach produkcji. Dział B+R powstaje ad hoc i składa się z wybranych konstruktorów, automatyków i mechaników. W trakcie realizacji różnych projektów często zdarza się, że musimy sprostać wymaganiom klienta, które wykraczają poza znane na rynku rozwiązania. W ostatnim czasie, docenione przez naszych klientów projekty B+R, to m.in.: innowacyjny system do dozowania silikonu, elektryczna zaciskarka obwodowa oraz DIKO feedery – elastyczne systemy podawania różnych rodzajów detali. Chciałbym przekazać gratulacje zespołom, które przyczyniły się do powstania tych innowacyjnych rozwiązań.

Jak ważna jest dla strategii operacyjnej firmy DIKO Polska możliwość samodzielnej produkcji kluczowych komponentów?

Nie ulega wątpliwości, że niezależna produkcja kluczowych komponentów ma fundamentalne znaczenie w naszej branży. To związane jest oczywiście z niższymi kosztami, skróconym czasem produkcji oraz łatwiejszym zarządzaniem i kontrolą. Co więcej, daje nam możliwość oferowania usług zewnętrznym. Mimo to, istnieją elementy obróbki, które musimy zlecać na zewnątrz, jak na przykład spawanie konstrukcji czy obróbka galwaniczna, ponieważ niemożliwe jest zrealizowanie wszystkiego we własnym zakresie. Powinniśmy również wspomnieć o możliwościach związanych z drukiem 3D. Posiadamy niezbędne zaplecze do prototypowania detali oraz ich samodzielnego druku.

Zasoby ludzkie są jednym z kluczowych czynników sukcesu każdej organizacji. Jak wygląda struktura kadrowa w DIKO Polska i jakie umiejętności oraz kwalifikacje uważają Państwo za najbardziej cenne dla osiągnięcia sukcesu w branży?

Bez wątpienia człowiek stanowi fundament każdej organizacji. W naszym zespole każda osoba wnosi coś unikalnego do projektu. DIKO zrzesza młode wiekiem, ale bogate doświadczeniem i kompetencjami osoby. Są one otwarte na innowacje, kreatywne i odważnie poszukują rozwiązań na każdym etapie realizacji projektu. W strukturze organizacji wyróżniamy następujące działy: konstrukcyjny (opisany wcześniej), automatyki z inżynierami do programowania sterowników PLC oraz robotów przemysłowych, produkcji CNC (pracujący na dwie zmiany), montażu mechanicznego, montażu elektrycznego, zakupów, handlowy, Project Managerów, oraz tradycyjnie dział księgowości, fakturowania i kadrowy. Każdy z naszych pracowników ma wpływ na efekt końcowy – czyli na sprawnie działającą i produkującą maszynę, która pomaga naszym klientom osiągać większe zyski.

Jakość oferowanych urządzeń jest dla Państwa priorytetem, dlatego współpracujecie wyłącznie z renomowanymi dostawcami i podwykonawcami. Czy są wśród nich takie firmy, które zasługują na szczególne wyróżnienie, jako najważniejsi partnerzy?

Jesteśmy rozpoznawalni na rynku ze względu na jakość realizowanych przez nas projektów, co pozwala nam na współpracę z wielkimi korporacjami i cenionymi markami. Często korzystamy również z marketingu szeptanego, dzięki któremu jesteśmy rekomendowani jako niezawodni wykonawcy. Jasne jest, że dobra jakość wymaga wykorzystania sprawdzonych, renomowanych dostawców, a to właśnie w połączeniu z naszymi możliwościami gwarantuje sukces. W naszej branży staramy się nie ograniczać do współpracy tylko z jednym producentem określonej technologii. Nasi specjaliści są w stanie zintegrować maszyny wykorzystując praktycznie wszystkie renomowane podzespoły składowe, takie jak sterowniki PLC, roboty przemysłowe i kolaboracyjne, systemy wizyjne, wkrętaki, serwonapędy, prasy i inne.

Jakie są największe przeciwności, które napotykacie obecnie w prowadzeniu działalności?

Jak każda firma, musimy sprostać problemom specyficznym dla naszej branży. Czasami jest to przeciągający się proces decyzyjny klienta, inne razy praca na granicy rentowności, problemy techniczne lub trudności z uruchomieniem, a czasami kwestia wypłacalności klientów. Ostatnio, największym wyzwaniem w automatyzacji jest znacznie wydłużony czas oczekiwania na komponenty elektryczne. To komplikuje znacznie planowanie i prowadzenie projektów zarówno dla integratorów, jak i dla klientów końcowych. Mimo ponad dwudziestoletniej działalności, zdarzyło nam się rozwiązać wiele trudnych sytuacji, dlatego obecnie nie obawiamy się nowych wyzwań, nawet jeśli produkt, który tworzymy, jest często bardzo skomplikowany.

Jakie są długoterminowe plany firmy DIKO Polska dotyczące rozwoju własnej produkcji, oferowanych technologii i zasięgu działania?

Naszym zdaniem, postępująca automatyzacja i robotyzacja procesów na pewno stworzą wiele fascynujących perspektyw rozwoju. Rozwój sztucznej inteligencji również wkrótce przyniesie nieoczekiwane zmiany – stąd pole do działania i specjalizacji jest dość duże. Praktyka pokazuje, że dobrze radzimy sobie w obecnej przestrzeni rynkowej. Jesteśmy dobrze postrzegani i mimo powstającej nowej konkurencji, nasza pozycja na rynku nadal się umacnia. Nasze linie produkcyjne znalazły odbiorców nawet na innych kontynentach, więc być może to jest nasza przyszłość? W rozwijaniu kompetencji i poszerzaniu obszaru dostaw i działania.