EUROPA SYSTEMS Sp. z o.o. to wiodący producent zautomatyzowanych systemów logistyki wewnętrznej. Polska firma dysponuje w Żabowie jednym z najnowocześniejszych zakładów produkcyjnych w Europie i zatrudnia ponad 240 inżynierów, techników i wysokiej klasy specjalistów.

Prawie 30 letnie doświadczenie zdobyte dzięki realizacji setek projektów dla klientów w 35 krajach spowodowało, iż Europa Systems to rozpoznawalny dostawca światowej klasy rozwiązań w zakresie automatyzacji i optymalizacji wewnętrznych procesów transportu i magazynowania. O firmie opowiada Pan Marcin Marszałek, członek Zarządu i Dyrektor Sprzedaży EUROPA SYSTEMS Sp. z o.o.

Proszę powiedzieć, jakie były początki EUROPA SYSTEMS i jakie momenty były najważniejsze w historii jej rozwoju?

Europa Systems to firma o rodzinnych korzeniach, założona ponad 20 lat temu przez Krzysztofa Marszałka – wieloletniego prezesa spółki a dziś członka Rady Nadzorczej. Europa Systems to wiodący w Europie producent i jest zarówno generalnym wykonawcą rozwiązań intralogistyczych – dostarcza kompleksowe linie przenośników, automatyki i systemów składowania dla końcowych klientów, integruje je z istniejącymi systemami – jak i działa jako partner technologiczny dla integratorów automatyki. Spółka od 2014 roku należy do grupy Kapitałowej PAGED. Kluczowe momenty w rozwoju firmy, to inwestycje w najnowocześniejsze maszyny, rozwój technologii przenośników o kolejne urządzenia i elementy sterowania oraz pozyskanie kluczowych klientów jak np. Bridgestone. Dziś Europa Systems to światowa marka w dziedzinie produkcji systemów i urządzeń do transportu wewnętrznego oraz składowania. Niewątpliwą przewagą konkurencyjną spółki, są ludzie oraz know-how, a także nowoczesne zaplecze produkcyjne, w które właściciele spółki zawsze inwestowali - to gwarantuje elastyczność realizacji projektów oraz światową jakość naszych produktów – wymienia Marcin Marszałek, członek Zarządu Europa Systems i Dyrektor Sprzedaży.

Europa Systems to zespół inżynierów, techników i wysokiej klasy specjalistów. Dostarczacie światowej klasy rozwiązania z obszaru automatyzacja procesów logistyczno - magazynowych. Czy mogą Państwo opowiedzieć nam szerzej o swoich produktach, usługach, technologiach produkcji i zapleczu produkcyjnym firmy?

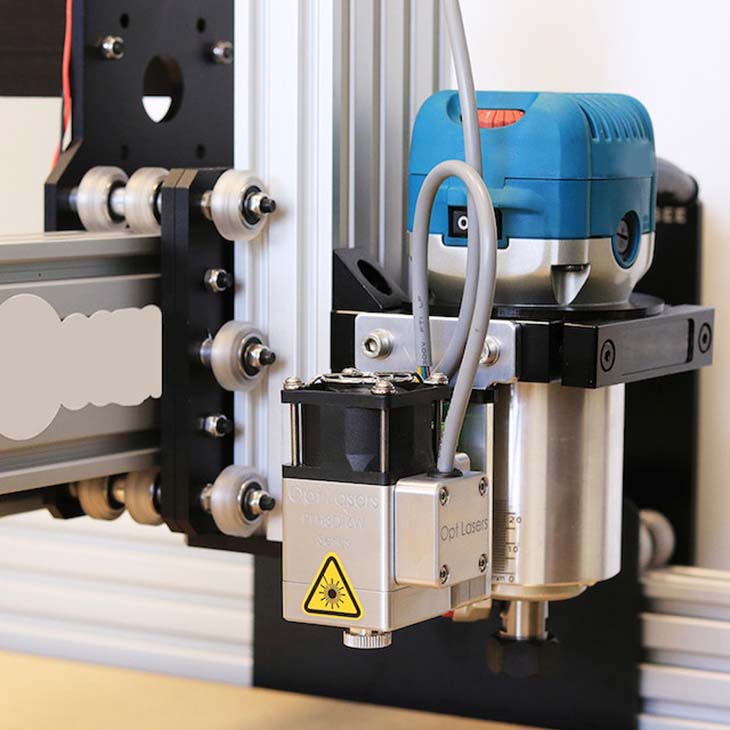

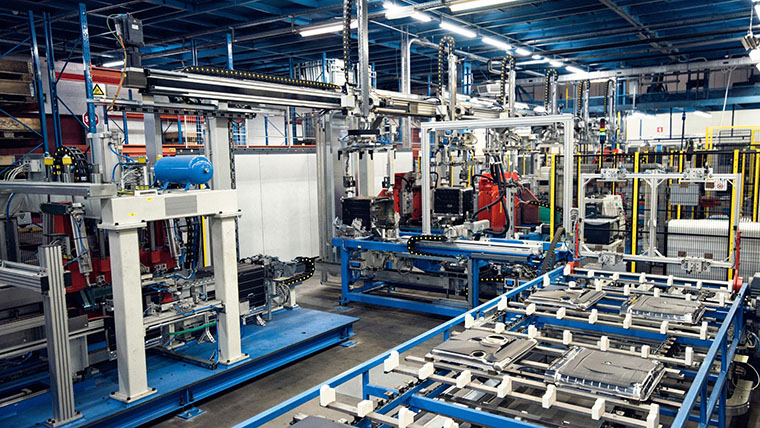

Dysponujemy jednym z najnowocześniejszych zakładów produkcyjnych w Europie i zatrudniamy ponad 240 inżynierów, techników i wysokiej klasy specjalistów. Inżynierski charakter i motto „We Are Engineers” oraz pozycja lidera na rynku Polskim w dziedzinie intralogistyki, spowodowało iż od 2017 roku firma posiada Centrum Badawczo – Rozwojowe w ramach, którego testowane są innowacyjne rozwiązania takie jak ES Gear - automatyczne, samojezdne wózki typu AGV – Automated Guided Vehicles; czy opatentowany, jedyny na świecie ES Robo Wash & Dry - robot susząco-myjący do kontenerów termoizolacycjncyh wykorzystywanych w sektorze Retail. Naszym sztandarowym produktem są w pełni zautomatyzowane systemy transportu palet, które realizowaliśmy między innymi dla producentów takich marek jak Cisowianka, Twinnings czy Carlsberg – mówi Marcin Marszałek. Natomiast naszym wyróżnikiem na rynku są rozwiązania „szyte na miarę”. Najlepszym tego przykładem jest oferta w zakresie transportu wewnętrznego ciężkich ładunków, powyżej 1.000 kg. Ma to o tyle znaczenie, że w nowoczesnej produkcji w takich branżach jak przemysł papierniczy, drzewny czy stalowy nie ma tak naprawdę innej możliwości niż automatyzacja. Zapewnia ona w sposób bezpieczny dla ludzi i jednocześnie wydajny usprawnienie procesów produkcyjno-magazynowych. Dobrym tego przykładem są systemy do przepływu bel papieru i folii, które mogą być zarówno transportowane jak i buforowane. Polska spółka zrealizowała ten projekt dla światowego lidera w produkcji etykiet firmy Avery Dennison, mającej zakłady produkcyjne na terenie całej Europy. A także ostatnia zautomatyzowana linia do kitowania sklejki zrealizowana dla największego w Polsce producenta tego produktu - firmy PAGED Sklejka – PISZ. Produkty firmy to zarówno systemy transportu, jak i składowania. Ciekawym rozwiązaniem są np. automatyczne magazyny ES Tower, które wykorzystują m.in. Hacon, SEST Luve, KIMLA czy FAMA – taki magazyn blach to sprawdzone oszczędności powierzchni (60 m kw. Zamiast 240 m kw.) oraz czasu załadunku (3 minuty zamiast 20 minut). * Doskonale sprawdza się jako regał do przechowywania arkuszy blach, płyt wiórowych, czy części wymagających specjalnych warunków. Nasz zakład produkcyjny to ponad 17 000 m.kw, najważniejsze obszary to: CNC - skrawanie, malarnia proszkowa, spawalnia - zarówno stanowiska spawalnicze jak i robot spawalniczy, nowoczesna hala montażowa – ponad 95% procesów wytwórczych jest realizowanych na miejscu. Atutem Spółki jest nowoczesny park maszynowy, posiadamy m.in.: linię technologiczną do obróbki profili i rur, na którą składa się wykrawarka laserowa MAZAK 3D Fabri Gear MKII 220, frezarko-wiertarkę CNC trójosiową ERLO.

*Źródło: https://magazynblach.pl/

Przy każdym projekcie zawsze ściśle współpracujecie z waszymi Klientami, aby opracować możliwie jak najlepsze rozwiązania, w pełni odpowiadające wyzwaniom, z którymi wasi Klienci borykają się na co dzień i które podlegają zmiennym, wynikających z dynamicznego rozwoju rynku. Co sprawiło, iż Państwa firma odniosła tak duży sukces i zyskała zaufanie swoich Klientów?

Jesteśmy inżynierami, ekspertami i fachowcami w dziedzinie intralogistyki, naszym celem jest dostarczenie takich urządzeń i systemów które będą dobrą inwestycją w automatyzację procesów produkcyjno-magazynowych u naszych Klientów – inwestycją która się zwróci. My staramy się być także partnerami w biznesie dla naszych klientów. Planując inwestycję praktycznie każdy z nas analizuje jej sens. Próbujemy intuicyjnie oszacować koszty i prawdopodobne korzyści. Na tej podstawie podejmujemy decyzję. W końcowym rozliczeniu może się okazać że uzyskamy skok technologiczny i przewagę konkurencyjną lub też zainwestowane środki będą niewspółmierne do osiągniętych korzyści. W przypadku przedsiębiorstw mechanizm wygląda podobnie, jednak dochodzi znacznie więcej zmiennych jak również konsekwencje decyzji mają większy wymiar finansowy, społeczny itp. Linie przenośników to element automatyzacji procesów transportu wewnętrznego w głównej mierze polegający na zastępowaniu wózków widłowych lub manualnych prac przez roboty i samojezdne urządzenia. W wyniku zautomatyzowania przepływu ładunków przedsiębiorstwo osiąga korzyści, rozpatrywane pod kątem: zwiększenie wydajności, wzrostu bezpieczeństwa pracy (zmniejszenie wypadkowości wózków widłowych), eliminacji błędów spowodowanych czynnikiem ludzkim, zmniejszenie zużycia energii, dbałość o ekologię itp.

W codziennej praktyce spotykamy się z różnym podejściem do zagadnienia oceny zwrotu z inwestycji. Sposobów na wybranie rozwiązania jest tyle, ile jest firm ich potrzebujących, najczęściej spotykane modele to:

- praca wewnątrz firmy klienta – pracownicy w ramach dotychczasowych doświadczeń, analizy informacji z rynku, internetu, targów wypracowują model rozwiązania. Następnie zbierają oferty i na ich bazie próbują oszacować możliwą stopę zwrotu.

- pozyskanie partnera/doradcy który bazując na szerokim zakresie doświadczeń opracowuje rozwiązanie do realizacji zadania lub też w szerszym zakresie podpowiada cele w działalności przedsiębiorstwa i możliwe narzędzia do ich realizacji.

Po latach doświadczeń mogę powiedzieć, że każdy model sprawdzi się jeżeli fundamentem jest zaufanie. Jest to model współpracy który rekomendujemy i stosujemy – wyjaśnia Marcin Marszałek. Dobry przykładem na to jak zdobywamy zaufanie klienta - jest ostatnio wdrożona przez Europa Systems automatyczna linia transportu pustej butelki na paletach - u naszego klienta firmy Carlsberg Polska. Dzięki tej realizacji klient zaoszczędził w ciągu miesiąca kilka tysięcy kilometrów pracy wózków widłowych, zmniejszono zapotrzebowanie zasobów ludzkich w tym obszarze - szczególnie w okresach pików sprzedażowych - to konkretne i wymierne korzyści a dla nas zdobyte zaufanie klienta. Przy okazji rozmów o zwrocie z inwestycji - – według szacunków naszych klientów, w zależności od wielkości inwestycji, nasze systemy zwracają się średnio od 1,5 do 3 lat - uzupełnia Marcin Marszałek.

Integrujecie technologię transportu z technologią produkcji, magazynowania, systemami IT i robotami przemysłowymi GantryRobots. Działacie globalnie, dla liderów branż. Od ponad 20 lat wdrożyliście tysiące projektów, w całej Europie. Proszę powiedzieć, co jest najważniejsze w Państwa działalności? Co jest strategicznym potencjałem Państwa firmy i kluczem do jej sukcesu?

Europa Systems wdraża nowoczesne technologie i projekty w duchu Industry 4.0. Patrzymy w przyszłość, jak będą wyglądać centra dystrybucyjne, magazyny czy fabryki za 5-10 lat. Niezwykle istotnym elementem działalności EUROPA SYSTEMS jest oferowanie na rynku najnowszych technologiach opartych o autonomiczne rozwiązania - takich jak aplikacja ES Smart wykorzystująca mobilne roboty Omron. Będziemy rozwijać autonomiczne technologie AIV - Autonomous Intelligent Vehicle w kierunku większych ładunków – obecnie ładowność to 120 kg, niebawem będzie również 250 i 500kg. Natomiast docelowo chcemy mieć produkt kompatybilny z tradycyjnymi systemami przenośników Heavy Load czyli o ładowności powyżej 1000kg. Ale to nie tylko przyszłość ale przede wszystkim bieżące potrzeby naszych klientów, ich wyzwania a także fakt bycia ekspertem w szybko zmieniającej się dziedzinie automatyzacji procesów logistycznych powoduje, że w ramach naszego działu B+R (Badań i Rozwoju) powstają nowe produkty i rozwiązania. Strategia rozwoju Europa Systems to konkretne liczby, które przekładają się na konkretne działania związane z budowaniem tych nowych możliwości. Rozwijamy się technologicznie i produkcyjnie – tworząc m.in. Centrum Badań i Rozwoju Europa System na ten projekt udało nam się pozyskać dofinasowanie z Narodowego Centrum Badań i Rozwoju.

Fundamentem firmy są jej pracownicy. Czy mogą nam Państwo opowiedzieć o kadrze specjalistów, którzy na co dzień realizują skomplikowane projekty?

Nasza kadra to ludzie z wieloletnim doświadczeniem, które zdobywali realizując projekty dla największych światowych marek. Trudno mi będzie wymienić z imienia i nazwiska wszystkie kluczowe osoby, ale sercem naszej firmy jest engineering i produkcja, dlatego to zarówno liderzy tych obszarów jak i szeregowi pracownicy z blisko 20 letnim doświadczeniem w biurze projektowym ale też na spawalni czy montażowni są naszą kadrą specjalistów.

Jakość to dla Państwa priorytet. Współpracują Państwo tylko ze sprawdzonymi dostawcami. Czy chcieliby Państwo szczególnie wyróżnić któreś firmy – Państwa głównych partnerów?

Jakość nigdy nie jest dziełem przypadku, składa się na nią zarówno dobry projekt urządzenia jak i wykonanie, gdzie komponenty stanowią kluczowy czynnik sukcesu. Bardzo chwalimy sobie współpracę z dostawcą napędów Nord, które wykorzystujemy zarówno w naszych systemach transportu palet , przenośnikach łańcuchowych jak i magazynach blach ES Tower. Bardzo dobrej jakości są taśmy firmy Habasit mające zastosowanie zarówno w branży oponiarskiej jak i innych sektorach - ostatnio realizowaliśmy projekty przenośników z taśmą modularną.

Jesteście przedsiębiorstwem, które nie boi się nowych wyzwań. Nieustannie poszukujecie najlepszych rozwiązań i nowych technologii, które pomogą wam oferować wyroby o lepszych parametrach i jeszcze bardziej konkurencyjnych cenach. Jak oceniają Państwo przyszłość branży w której działa firma, jakie są w związku z tym plany firmy na najbliższe lata?

Europejski rynek Automated Material Handling, w której działamy przeżywa prawdziwy ‘boom” – w perpektywie w latach 2019-2024 rośnie około 9% *, analizy rynkowe pokazują, że jest to jeden z najbardziej wpływowych światowych trendów na gospodarkę i przemysł. Nasz firma głównie eksportuje produkty do Europy szczególnie Niemiec. Nasze plany to utrzymanie stabilnej pozycji jako technologiczny partner na dotychczasowych rynkach eksportowych. Jednak od kilku lat również Polska staje się ważnym rynkiem ze względu na fakt iż jest nowym punktem na logistyczno-magazynowej mapie Europy. W 2018 roku odnotowano rekordową wartość inwestycji dotyczących magazynów - 1,84 mld euro. Dlatego ważne będzie dla nas w perspektywie kolejnych lat aby budować silną pozycję dostawcy kompletnych rozwiązań w zakresie automatyki magazynowej na rodzimym rynku, wykorzystujemy w tym celu nasze światowe referencje i know-how. W ramach planowanych aktywności - jeszcze w tym roku w Poznaniu podczas targów ITM/ Modernlog jesteśmy partnerem merytorycznym największej w Polsce konferencji „Smart Warehouse” gdzie wraz ze światowymi graczami poruszymy ważną dyskusję na temat logistyki 4.0 i zaprezentujemy autonomiczny mobilny przenośnik.

*Źródło: https://www.mordorintelligence.com/industry-reports/europe-automated-material-handling-amh-market

Czy angażują się Państwo w działalność pozabranżową, jak na przykład akcje charytatywne, imprezy sportowe i kulturalne?

Działamy globalnie, ale wspieramy lokalnie. Zakład produkcyjny i Centrala Spółki znajduje się w Żabowie, pod Szczecinem/ okolice Pyrzyc, Województwo Zachodniopomorskie. Jesteśmy jednym z największych pracodawców w okolicy, dlatego angażujemy się w sponsorowanie wydarzeń ważnych dla mieszkańców Gminy jak np. Pyrzycka Szybka Dycha gdzie poza wsparciem imprezy w tym roku przeznaczyliśmy główną nagrodę na akcję charytatywną – remont niepublicznego przedszkola specjalnego w Pyrzycach. Sport, zdrowa rywalizacja, , „fair play” wpisuje się w misję naszej działalności, dlatego zachęcamy naszych pracowników do aktywności fizycznej (dofinansowanie kart multsport), ale także wspierając sportowców z naszego województwa jak np. Koszykarki z MKS Kusy Szczecin. Pod naszymi skrzydłami jest również młody polski biegacz – Wojtek Piwowarczyk , któremu pomagamy w realizacji sportowych marzeń o olimpiadzie.

Jakimi certyfikatami, nagrodami, tytułami i wyróżnieniami mogą i chcą się Państwo pochwalić?

Co roku odnawiamy nasze certyfikaty jakości, również w tym roku możemy się pochwalić:

- Pozytywny wynik audytu nadzoru na zgodność z normą ISO 9001:2015 - System Zarządzania Jakością;

- Pozytywny wynik audytu nadzoru na zgodność z normą EN 1090-1,2 - Wykonanie konstrukcji stalowych;

- Pozytywny wynik audytu nadzoru na zgodność z normą EN ISO 3834-2:2007 - Wymagania jakości dotyczące spawania materiałów metalowych -- Część 2: Pełne wymagania jakości;

- Pozytywny wynik audytu certyfikującego na zgodność z przepisami ustawy o gospodarce wodnej w Niemczech. Według ustawy, montaż, konserwacja, remonty oraz czyszczenie instalacji na terenie Niemiec muszą być przeprowadzane przez tzw. zakłady fachowe (tzw. Fachbetrieb nach WHG) (był to również wymóg klienta - InfraServ);

Szczególną wartość mają dla nas referencje naszych Klientów oraz fakt, że tu w Polsce produkujemy systemy i urządzenia, które są rozpoznawalną marką na światowym rynku automatyzacji intralogistyki jako: „World class quality, proudly made in Poland”.