W dynamicznie zmieniającym się i ewoluującym świecie motoryzacji, Gotec Polska Sp. z o.o. jest synonimem innowacyjności i nowoczesności. Założona w 1993 roku w Niemczech, Grupa Gotec w krótkim czasie rozszerzyła swoje działanie do Polski, otwierając zakłady w Komornikach i Jastrzębiu, co stanowiło strategiczny krok w jej rozwoju. Firma, specjalizując się w zaawansowanej obróbce mechanicznej, uszlachetnianiu powierzchni oraz opracowywaniu technik przygotowania elementów do wulkanizacji, szybko wyrobiła sobie markę jako lider w produkcji kluczowych komponentów dla przemysłu motoryzacyjnego. Jako uosobienie jakości i niezawodności, Gotec Polska wykorzystuje swoje nowoczesne zaplecze produkcyjne i zespół wykwalifikowanych ekspertów, aby nieustannie poszerzać horyzonty możliwości, oferując przełomowe i innowacyjne rozwiązania, które definiują nowe standardy w branży.

W szczegółowym wywiadzie udzielonym przez Krzysztofa Bartnickiego, Wiceprezesa Zarządu w Gotec Polska, odkrywamy kulisy działania firmy, która z powodzeniem łączy inżynierię najwyższego poziomu z innowacyjnymi rozwiązaniami w branży automotive. Pan Bartnicki opowiada o wyzwaniach, przed którymi stoi Gotec Polska, aspiracjach do bycia pionierem technologicznym oraz o tym, jak firma przyczynia się do ewolucji globalnej motoryzacji. Wywiad rzuca światło na strategie rozwoju, dzięki którym firma umacnia swoją pozycję na rynku jako lider innowacji, podkreślając jednocześnie znaczenie ciągłego dążenia do doskonałości i adaptacji do zmieniających się potrzeb przemysłu. Przez rozmowę z Panem Bartnickim poznajemy nie tylko technologiczne aspekty działalności GOTEC Polska, ale także filozofię firmy, która stawia na rozwój, jakość i zrównoważony postęp.

Jakie czynniki wpłynęły na decyzję o lokalizacji pierwszych zakładów produkcyjnych Gotec w Polsce? Jak ewoluowała firma w drodze do stania się wiodącym pracodawcą w Komornikach i Jastrzębiu?

Pierwszy zakład i siedziba firmy zostały zlokalizowane na południu Polski – na Dolnym Śląsku. Jak łatwo się domyślić, głównym celem była bliskość wielu zakładów z branży automotive zlokalizowanych w regionie. Początkowo zakład w Jastrzębiu miał być niewielkim oddziałem produkcyjnym, obsługującym głównego klienta w sąsiedniej Brodnicy. Jednakże, historia potoczyła się zupełnie inaczej. W wyniku pożaru hali produkcyjnej w zakładzie w Komornikach, produkcja musiała zostać przeniesiona na północ Polski. Czas odbudowy zakładu w Komornikach był czasem wielkiej próby dla oddziału w Jastrzębiu. Przenosiny kolejnych projektów i maszyn to wielkie wyzwanie, ale także była to wielka szansa dla rozwoju zakładu w Jastrzębiu. Pierwsze dwa dziesięciolecia XXI wieku to czas rozwoju, rozbudowy obu zakładów, uruchamiania kolejnych linii produkcyjnych oraz zwiększania potencjału. Ostatnie lata to otwieranie się na nowe gałęzie przemysłu oraz automatyzacja produkcji.

Co jest wytwarzane w fabrykach Grupy Gotec w Polsce? Jakie unikalne usługi oferują Państwo na rynku?

Grupa Gotec to przede wszystkim przemysł motoryzacyjny. Gotec Polska specjalizuje się w obróbce powierzchni elementów wibracyjnych podwozia samochodów. Większość procesów odbywa się na częściach powierzonych, to znaczy wytworzonych przez naszych klientów. Grupa Gotec to nie tylko obróbka części, ale także produkcja nowych komponentów – elementów wytwarzanych przy pomocy wtrysku. Wytwarzanie maszyn to kolejny ważny element całej grupy. Maszyny oraz urządzenia służące do pokrywania części są wytwarzane we własnym zakresie – nie można ich zakupić na rynku. Są one projektowane i wytwarzane w oddziale w Jastrzębiu w sposób ściśle określony. To właśnie na północy kraju wytwarzane są maszyny – kabiny lakiernicze – dla wszystkich oddziałów na całym świecie.

Czy może Pan pokrótce przedstawić całą Grupę Gotec i jej działalność na świecie? Jakie jest znaczenie polskich zakładów w kontekście jej globalnej działalności?

Grupa Gotec składa się z czternastu zakładów zlokalizowanych na całym świecie. Swoje fabryki posiadamy w Stanach Zjednoczonych, Meksyku, Brazylii, Hiszpanii, Słowacji, Turcji, Rumunii, Chinach, Indiach, w Niemczech oraz w Polsce. Od zawsze celem Grupy Gotec było stworzenie miejsca, gdzie nasz odbiorca – klient zostanie kompleksowo obsłużony. Lokalizacja fabryk nie jest przypadkowa, nowe otwarcia na wschodzące oraz najbardziej dynamiczne rynki automotive to jeden z kluczowych warunków. W Polsce Grupa Gotec posiada dwie lokalizacje: w Środzie Śląskiej oraz w Jastrzębiu koło Brodnicy. Zakład w Jastrzębiu jest największym zakładem produkcyjnym w całej grupie. W Jastrzębiu znajdują się cztery firmy należące do Grupy

Gotec: Lama Polska, Gotec Plastics Polska, Gotec Polska i Gotec Plus Polska. To właśnie na północy Polski odbywa się produkcja maszyn dla wszystkich zakładów na całym świecie – za którą odpowiedzialna jest firma Lama Polska. W Gotec Plastics Polska odbywa się produkcja elementów plastikowych za pomocą wtrysku. Gotec Plus to dział Business Development Managerów oraz dział kalkulacji.

W których sektorach przemysłu produkty Gotec znajdują najszersze zastosowanie? Jakie globalne marki znajdują się na liście Państwa kluczowych klientów?

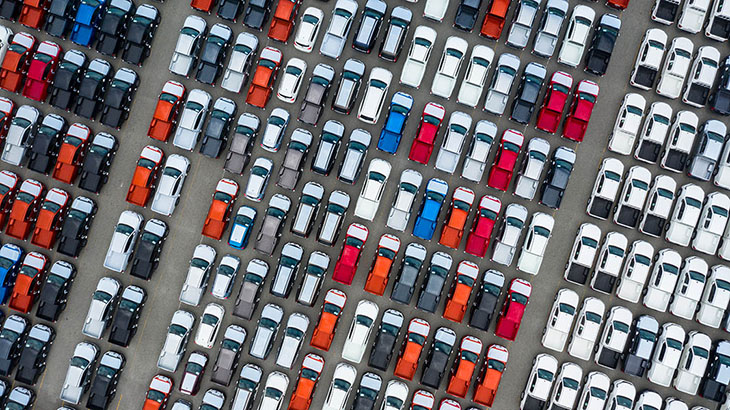

Tak jak wcześniej wspominałem, usługi oraz działalność Grupy Gotec to w głównej mierze przemysł motoryzacyjny. Otwieramy się na inne branże m.in. na elementy turbin wiatrowych, zespołów wagonowych w pociągach, elementy podeszwy butów czy obróbkę podków dla koni. Współpracujemy z firmami, które dokonują dalszej obróbki powierzonych nam elementów, a następnie są one wysyłane na montownie globalnych marek samochodowych. Produkty, które zostały zamontowane w samochodach, możemy spotkać między innymi w takich markach jak FORD, BMW, OPEL, MERCEDES, Volkswagen i inne

Implementowanie nowatorskich rozwiązań i technologii jest kluczowe dla utrzymania przewagi konkurencyjnej. Czy mógłby Pan przytoczyć przykłady innowacji, które Gotec Polska wdrożyła w swoich zakładach?

Ostatnie lata to karuzela cenowa nośników energii. Strategicznym problemem stały się rosnące koszty ogrzewania, energii elektrycznej, gazu. Celem nadrzędnym stało się redukowanie tych zagrożeń. Zainstalowany został odzysk ciepła ze sprężarek oraz pompy elektryczne na lakierniach. Zakład borykał się również z dużym problemem związanym z myciem oprzyrządowania, na którym były malowane produkty. Z zasady środki pokrywające mają osiągać jak największą trwałość – oprzyrządowanie, które służy do transportu detalu do kabiny natryskowej również jest pokryte takim środkiem. Po pewnym określnym cyklu oprzyrządowanie wymaga czyszczenia. W tym miejscu idealnym rozwiązaniem okazała się technologia śrutowania przy użyciu ciekłego azotu. W tym miejscu trzeba także wspomnieć o maszynie do redukcji lotnych związków organicznych (LZO). Podczas procesu pokrywania części w kabinach lakierniczych dochodzi do emisji właśnie środków LZO. Opary te są zasysane, a następnie spalane i redukowane. Dochodzi tutaj do podwójnej korzyści, energetycznej oraz środowiskowej. Ciepło spalania jest wykorzystywane do ogrzewania wody, która służy do suszarek w maszynach czy też do ogrzania hali. Kluczowy jednak jest czynnik środowiskowy – nie dochodzi do emisji szkodliwych substancji do atmosfery.

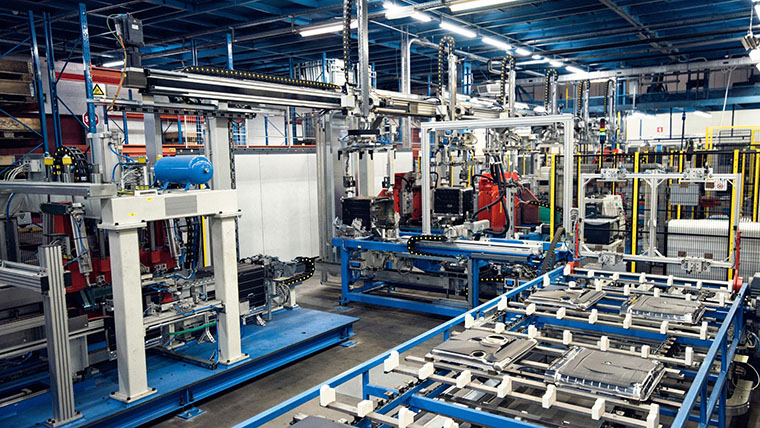

Czy mógłby Pan podzielić się informacjami na temat obecnych możliwości produkcyjnych? Czy procesy produkcyjne w Gotec Polska są zgodne z ideą Przemysłu 4.0 i wykorzystują najnowocześniejsze technologie produkcyjne, kontroli jakości oraz ochrony środowiska?

Grupa Gotec produkuje 10 000 różnych typów artykułów, obrabia 6 milionów części dziennie i dysponuje 80 tys. m² powierzchni produkcyjnej. Rocznie cała Grupa Gotec przerabia 1,5 miliarda artykułów. Zakłady w Polsce posiadają wprowadzone standardy ISO 9001:2015, ISO 14001:2015 oraz IATF 16949:2016. Obecnie wdrażana jest norma ISO 45001: 2015. Grupa Gotec stawia na ciągłe doskonalenie procesów oraz wdrażanie zasad z regułą Przemysłu 4.0 – m.in. wspomnianymi wcześniej technologiami LZO czy ciekłego azotu. Trudno nie wspomnieć także w tym miejscu o automatyzacji procesów produkcyjnych. Robotyzacja pozwala na poprawę jakości, zwiększenie wydajności oraz zmniejszenia kosztów. Kontrola jakości produktów jest kluczowym elementem w tak ważnej gałęzi przemysłu jak branża automotive. Zakłady posiadają swoje laboratoria, gdzie przeprowadzane są m.in. badania rentgenowskie, w komorze solnej czy badania 3D. Produkcja planowana jest dzięki systemowi planowania produkcji, który jest zintegrowany z systemem ERP. W zakładzie został wdrożony własny autorski system, który jest odpowiedzialny za raportowanie i monitorowanie produkcji. System został zintegrowany z pozostałymi systemami używanymi w zakładzie, oraz ze sterownikami PLC maszyn. Ten system został wdrożony na dziale formowania wtryskowego tworzyw sztucznych i pokrywania. Na pozostałych działach jest sukcesywnie implementowany. Dzięki naszemu systemowi i integracji z pozostałymi systemami mamy „na żywo” obraz całej produkcji i w razie jakichkolwiek problemów można podjąć szybkie decyzje.

Jakie były najważniejsze inwestycje w infrastrukturę produkcyjną w ostatnich latach i jak przedstawiają się dalsze plany rozwojowe?

Chciałbym wrócić do wcześniej wspomnianego mycia oprzyrządowania. Wprowadzenie śrutowania przy użyciu ciekłego azotu było nie ewolucją, a rewolucją. Znacznie udało się przyśpieszyć proces oraz zwiększono także jego bezpieczeństwo. Obecne plany infrastrukturalne to modyfikacje maszyn tak, aby stały się w jak największym stopniu automatyczne. Kolejnym krokiem jest uruchomienie drugiej maszyny LZO – zapewni ona optymalizację procesu czyszczenia powietrza, oraz zwiększy bezpieczeństwo funkcjonowania zakładu w Jastrzębiu. Kolejnym ważnym elementem jest poprawa warunków pracy dla naszych pracowników, stąd inwestycja w panele tłumiące hałas na działach piaskowania oraz w hali pokrywania bębnowego.

Jak niemieckie dziedzictwo firmy wpływa na jej działalność i kulturę korporacyjną w Polsce? Czy są jakieś specyficzne metody pracy, które zostały w szczególny sposób zaadoptowane?

Niemieckie dziedzictwo odegrało i nadal odgrywa fundamentalne znacznie w działaniu zakładów w Polsce. Chciałbym skupić się na trzech obszarach.

- Czas – punktualność i przestrzeganie ustalonych terminów, co w Polsce jest pojmowane nieco inaczej.

- Reguły gry – prawa, przepisy oraz ustalenia są świętością, czymś niepodważalnym. W Polsce najczęściej obserwujemy model mieszanki anglosaskiego fair play z polską tendencją do bezprawia.

- Komunikacja – bezpośrednie mówienie prawdy i otwarta krytyka, coś co w kulturze polskiej jest odbierane jako przejaw wyższości i arogancji.

Połączenie kultury organizacyjnej – niemieckiej jak i polskiej w zakładach w Polsce to trwały proces, który nie da się zakończyć. Kluczowym aspektem jest tutaj stałość zatrudnienia i długi staż naszych pracowników.

Ile osób obecnie pracuje w fabrykach Gotec? Jak przedstawia się struktura kadrowa? Kim są specjaliści zatrudnieni w Polsce i jakie posiadają kompetencje?

Grupa Gotec to ponad 2500 pracowników na całym świecie, z tego ponad 1000 osób w oddziałach w Polsce. Kadra naszych pracowników to specjaliści w dziedzinie budowy maszyn, automatyzacji, ochrony środowiska, chemii, IT, BHP. Największą wartością firmy jest kadra pracowników z długim stażem. Załoga z co najmniej 5-letnim stażem w firmie stanowi 56% ogółu pracowników, z 10-letnim stażem 30%. Pracownicy zatrudnieni w oddziale Jastrzębiu mają możliwości ciągłego rozwoju swoich umiejętności na licznych szkoleniach wewnątrz zakładowych oraz na kursach na terenie Polski oraz zagranicą. Oddział w Jastrzębiu stanowi silne zaplecze dla całej Grupy. To pracownicy z naszego zakładu uruchamiają, wdrażają nowe linie technologiczne w innych oddziałach Grupy na całym świecie.

Jakie strategie stosujecie, aby przyciągnąć i zatrzymać najlepszych pracowników w branży?

Nasza firma to nie budynek czy infrastruktura. Nasza firma to nasi pracownicy, którzy są naszym największym kapitałem. Tylko, jeżeli będziemy mieli dobry, kompetentny, zgrany i chętnie razem pracujący zespól jesteśmy w stanie w sposób ciągły spełniać oczekiwania naszych klientów. Z racji faktu, iż branża jest wysoce wyspecjalizowana, kluczowym aspektem jest posiadanie w swoich szeregach wysoko wykwalifikowanego personelu. Jesteśmy bardzo szczęśliwi, ponieważ przez lata konsekwentnie staraliśmy się podnosić nasze kwalifikacje i udało nam się to z bardzo dobrym skutkiem. Dawanie możliwości szkolenia się i rozwoju jest dla nas bardzo istotne, stąd też jest również wpisane jako podstawowa wartość naszej organizacji. Równie istotne jest, by ta wiedza i umiejętności pozostały z nami jak najdłużej. Dlatego w przypadku tworzenia nowych stanowisk bądź awansów w naszej firmie to nasi pracownicy są zawsze naszą pierwszą opcją. To pozwala im się dalej rozwijać, a nam zapewnia, iż ludzie i kompetencje pozostają z nami.

Jakie działania podejmuje firma, aby wspierać lokalne społeczności w rejonach, gdzie znajdują się Państwa zakłady produkcyjne?

Uważam, iż jest to integralna część działalności każdej firmy. Staramy się brać udział w lokalnych akcjach charytatywnych, ale również pomagać na swój rachunek, na przykład współpracując z domem dziecka, lokalną szkołą i strażą pożarną. Wspieramy także lokalne inicjatywy, takie jak charytatywne biegi czy organizacja zajęć sportowych dla najmłodszych w klubie sportowym.

W jaki sposób Gotec Polska dobiera swoich dostawców, aby zapewnić najwyższą jakość oferowanych produktów i usług? Czy wśród nich są firmy, które można uznać za kluczowych partnerów biznesowych?

Myślę, że wszyscy nasi dostawcy są dla nas bardzo ważni i mają znaczny wkład w postrzeganie naszej działalności. Staramy się w pierwszej kolejności wykorzystywać lokalnych dostawców, co często stanowi dla nich szansę. Głęboko wierzymy, że taki układ i długoterminowa współpraca często przynoszą bardzo dobre rezultaty.

Jak przedstawiają się cele i strategie Gotec Polska, zwłaszcza w obliczu aktualnych globalnych wyzwań?

Obecnie przemysł motoryzacyjny przechodzi okres spowolnienia, co generuje wiele niepewności dotyczących zarówno przyszłości branży, w tym kwestii związanych z rozwojem samochodów elektrycznych, jak i położenia naszych klientów, na przykład w kontekście Brexitu. Żyjemy w czasach pełnych wyzwań i niepewności, co komplikuje długoterminowe planowanie. Pomimo tych trudności, naszym priorytetem pozostaje utrzymanie silnej pozycji na rynku i realizacja naszej strategii biznesowej. Koncentrujemy się na maksymalnym wykorzystaniu obecnych zasobów produkcyjnych i implementacji nowych procesów. Równocześnie, z optymizmem patrzymy w przyszłość, planując nowe inwestycje, w tym te ukierunkowane na zmniejszenie śladu węglowego, co stanowi kluczowy element naszego podejścia do zrównoważonego rozwoju.