BMM Sp. z o.o. od ponad 50 lat produkuje formy wtryskowe do kształtek z PVC, PP, PE, PPR, PVDF, w tym unikalne formy o konstrukcji modułowej i formy zintegrowane z komputerowym systemem nadzorującym. Przedsiębiorstwo oferuje również szereg profesjonalnych usług. W swojej specjalności należy do najlepszych na świecie. Tym, co wyróżnia spółkę jest najwyższa jakość, terminowość, atrakcyjne ceny, fachowe doradztwo i nastawienie na zadowolenie klienta. Formy BMM pracują w Polsce i wielu krajach na świecie. Głównymi odbiorcami są zakłady należące do międzynarodowych, renomowanych koncernów. BMM mieści się w Buku, 30 km na zachód od Poznania, przy zjeździe z autostrady A2 łączącej Poznań z Berlinem.

Specjalnie dla BusinessPL obszernych informacji na temat działalności firmy BMM udzielił Wojciech Klockiewicz, Dyrektor Marketingu i Sprzedaży.

Czy mógłby Pan pokrótce przedstawić bogatą historię przedsiębiorstwa BMM?

Nasza firma rozpoczęła produkcję form wtryskowych do kształtek pod koniec lat 60-tych ubiegłego wieku jako narzędziownia należąca do państwowej fabryki. W 1991 roku fabryka została przejęta przez koncern Wavin będący światowym liderem na rynku systemów instalacyjnych z tworzyw sztucznych. Zaczęliśmy budować nowoczesne formy wtryskowe wysokiej jakości, najpierw dla macierzystej fabryki, a od końca lat 90. - do innych fabryk koncernu w Europie. W 1999 r. koncern Wavin wydzielił narzędziownie jako osobny podmiot pod nazwą BMM Sp. z o.o. i odtąd dostarczamy formy wtryskowe odbiorcom z górnej półki, także spoza koncernu. W 2003 roku Prezes Maciej Kazimierski i Dyrektor Produkcji Tadeusz Rosiński dokonali wykupu menedżerskiego spółki BMM i w 2005 r. przenieśliśmy się do nowej lokalizacji na zewnątrz fabryki Wavin Polska. Odtąd BMM jest całkowicie niezależną własnościowo firmą.

BMM wykonuje formy wtryskowe do kształtek od ponad 50 lat. Czy mógłby Pan omówić aktualną ofertę przedsiębiorstwa?

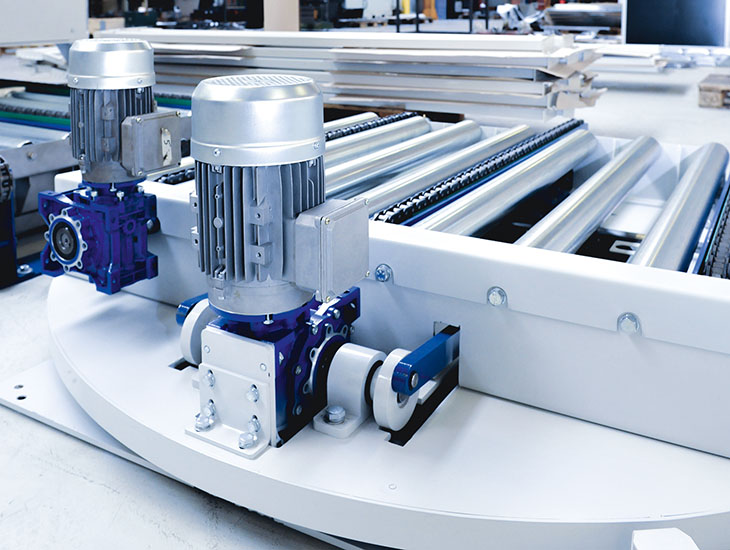

Produkujemy formy do kształtek dla całych systemów z tworzyw sztucznych. Dzięki posiadaniu dużych obrabiarek nasze formy wtryskowe mogą osiągać znaczne rozmiary. Nasza największa forma wtryskowa na studzienki o średnicy DN600 waży aż 27 ton. Jeśli klient zamierza sprzedawać wiele wyrobów jednego rodzaju (np. setki tysięcy sztuk rocznie) oferujemy formy wielogniazdowe nawet dla stosunkowo dużych kształtek – np. 8-gniazdowe formy do produkcji kolan PP 110x900. W formach na kształtki PVC stosujemy oryginalny system grzanych kanałów własnej koncepcji. Ważną część naszej działalności stanowią projekty automatyzujące produkcję kształtek z tworzyw sztucznych, takie jak systemy montowania studzienek rewizyjnych z adapterami, lock-ringami, uszczelkami w różnych konfiguracjach, maszyny do wycinania otworów w rurach drenarskich czy przygrzewania płyt dennych do studzienek.

Kim są Państwa główni klienci?

Nasi klienci to głównie międzynarodowe koncerny dostarczające systemy instalacyjne z tworzyw sztucznych – Wavin, Pipelife, Aliaxis czy Georg Fischer. Nasze formy pracują na wtryskarkach w Polsce oraz w Europie Zachodniej (we Włoszech, Niemczech, Danii, Holandii, Szwajcarii, Wielkiej Brytanii) i dalej – w Rosji, Izraelu, Indonezji i RPA.

Co wyróżnia Państwa spółkę spośród innych działających w tej samej branży? Co uważacie za swoje największe atuty?

Jesteśmy bardzo elastyczni i chętnie współpracujemy z ośrodkami R&D naszych klientów w poszukiwaniu najlepszych rozwiązań na każdym etapie produkcji formy, np. wspomagamy ich na etapie opracowywania konstrukcji wyprasek, tak by forma do ich produkcji była niezawodna, trwała, kompaktowa i przyjazna w użytkowaniu. Zdarza się też, że zmiany w konstrukcji wyprasek wprowadzamy na prośbę klienta nawet wtedy, gdy forma jest już sprzedana i zaakceptowana.

Firma stale pracuje nad rozwojem oferowanych produktowych. Czy mógłby Pan opowiedzieć o możliwościach projektowych i konstrukcyjnych przedsiębiorstwa?

Zatrudniamy 12 konstruktorów i technologów. 4 z nich to inżynierowie z kilkudziesięcioletnim doświadczeniem w dziedzinie przetwórstwa tworzyw sztucznych, projektowania form wtryskowych i obróbki skrawaniem. Kolejnych 4 to pracownicy projektujący formy i opracowujący ścieżki technologiczne dysponujący, co najmniej 5 letnim doświadczeniem,. Zatrudniamy też młodych, ambitnych inżynierów o dużym potencjale i wyobraźni, którzy nie są jeszcze bardzo doświadczeni, ale lubią nowe wyzwania i z czasem staną się filarem BMM.

Osiągnięcie sukcesu w biznesie nie byłoby możliwe bez odpowiedniego zarządzania i wykwalifikowanego personelu. Ile osób zatrudnia obecnie przedsiębiorstwo? Czy może Pan opowiedzieć o całej kadrze specjalistów firmy BMM Sp. z o.o.?

Obecnie zatrudniamy 70 pracowników etatowych i 10 uczniów. Są to inżynierowie i technicy, specjaliści w projektowaniu, obróbce skrawaniem i ślusarze narzędziowi wyspecjalizowani w montażu form i innych urządzeń. Współpracujemy też ze znakomitymi automatykami i programistami. Nasza struktura zatrudnienia jest wręcz wzorcowa – koło 1/3 z nas to osoby bardzo doświadczone w tworzeniu i sprzedaży narzędzi do przetwórstwa tworzyw sztucznych, następna 1/3 to pracownicy nieco mniej doświadczeni, ale już wchodzący na poziom mistrzowski i pozostała1/3 to młodzi pracownicy o dużym potencjale rozwoju.

Sprawna produkcja nie byłaby możliwa bez doświadczonej kadry, ale również bez odpowiedniego zaplecza technologicznego. Czy zakład produkcyjny w Buku wpisuje się w trend Przemysłu 4.0 i jest wyposażony w najnowocześniejsze technologie?

Cały proces produkcyjny BMM od przygotowywania ofert po usługi posprzedażowe jest skomputeryzowany. Nasi konstruktorzy pracują na nowoczesnym pakiecie CAD/CAM w 3D o nazwie Unigraphix NX 12 firmy Siemens. Technolodzy w tym samym pakiecie opracowują ścieżki obróbcze dla naszych obrabiarek i udostępniają operatorom w naszej wewnętrznej sieci. Wszelkie operacje produkcyjne są rejestrowane w naszym oryginalnym, autorskim systemie PMS (Production Management Studio). W rezultacie w każdym momencie jesteśmy w stanie sprawdzić stan realizacji każdego projektu.

Jakie najważniejsze inwestycje przedsiębiorstwa miały miejsce na przestrzeni ostatnich kilku lat?

W ciągu ostatnich 2 lat zakupiliśmy kilka dużych wysokiej klasy obrabiarek CNC. Są to 5-cio i 3-osiowe centra frezerskie niemieckich firm SHW, Hermle i czeskiej spółki Tajmac oraz elektroerozyjną wycinarkę drutową AgieCharmilles szwajcarskiego producenta GF Machining Solutions. Nasi klienci nieustannie naciskają na polepszanie terminów dostaw, więc my musimy nieustannie usuwać wąskie gardła w naszej produkcji. A gdy się je usunie w jednym miejscu, to natychmiast tworzą się gdzieś indziej inne. I tak powiększamy nasz park maszynowy. W ciągu ponad 20 lat istnienia BMM, cały zysk zawsze był reinwestowany w firmę i jeszcze długo tak pozostanie.

Jakość oferowanych produktów jest dla Państwa priorytetem, dlatego współpracujecie wyłącznie ze sprawdzonymi dostawcami. Czy są wśród nich tacy, którzy zasługują na szczególne wyróżnienie, jako najważniejsi partnerzy?

Dostawcy BMM to wyłącznie dobre firmy. W naszych wyrobach, gdziekolwiek to możliwe, stosujemy komponenty od dostawców o ugruntowanej renomie i obecności na światowym rynku. Trudno kogoś szczególnie wyróżnić, by nie skrzywdzić pominiętych. W dużej mierze o wyborze dostawców decydują też nasi klienci, którzy sami będąc renomowanymi firmami, mają własne preferencje, co do stosowania komponentów określonej marki.

Społeczna odpowiedzialność biznesu również jest bardzo ważnym elementem działalności gospodarczej. Czy angażują się Państwo lokalnie w działalność pozabranżową?

BMM nie stroni od działalności charytatywnej. Regularnie wspomagamy fundacje finansujące leczenie chorych dzieci: „Dzieciom Zdążyć z Pomocą” i „Dobre Serce”. Wspieramy młodzieżową sekcję lokalnego klubu sportowego „Patria Buk”. Każdego roku zatrudniamy i kształcimy, co najmniej 5 uczniów z Buku i okolicy.

Potwierdzeniem wysokiej jakości funkcjonowania firmy i oferowanych produktów są posiadane świadectwa oraz wyróżnienia. Jakimi najważniejszymi certyfikatami, nagrodami i tytułami mogą się Państwo pochwalić?

W zeszłym roku otrzymaliśmy brązowy medal w audycie badającym społeczną odpowiedzialność biznesu (Corporate Sustainability) przeprowadzonym przez międzynarodową platformę EcoVadis. Audyt zbadał osiągnięcia BMM w dziedzinie troski o środowisko naturalne i społeczne, stosunek do pracowników i standardy etyczne w prowadzeniu biznesu oraz współpracę z odpowiedzialnymi dostawcami. Jednak główne konkursy w jakich startujemy to przetargi na wykonanie nowoczesnych form wtryskowych czy systemy automatyzacji dla dostawców systemów instalacyjnych z najwyższej półki. Bardzo często je wygrywamy, bo w naszej wąskiej niszy należymy do najlepszych na świecie. Nasi klienci znają nas i nasze możliwości.

Najpierw pandemia koronawirusa, a obecnie konflikt na Ukrainie odcisnęło swoje piętno na wielu branżach. W jakim stopniu wpłynęły one na działalność Państwa firmy?

W 2020 r. nasi klienci wstrzymali swoje wizyty u dostawców, jak też swoje decyzje, co do inwestycji, w tym w BMM. My, co prawda realizowaliśmy jeszcze duże zamówienia złożone przed pandemią, ale na początku 2021 r. zaczęliśmy się obawiać o przyszłość. Na szczęście, pod koniec wiosny 2021 r. otrzymaliśmy pakiet dużych zamówień, który zajmie nasze moce przerobowe do początku 2023 r.

Co stanowi obecnie największe wyzwanie dla Państwa przedsiębiorstwa?

Dziś chyba najtrudniej zapanować nad logistyką dostaw i kosztami produkcji. Ceny materiałów, z jakich budujemy nasze formy i systemy oraz terminy ich dostaw, rosną z tygodnia na tydzień. Do tego dochodzą wzrosty kosztów pracy. Proces produkcji form i systemów automatyzacji trwa zwykle kilka miesięcy, a przy większych projektach nawet cały rok. Istnieje więc ryzyko, że perturbacje w łańcuchu dostaw spowodują podobne opóźnienia w BMM, a inflacja pochłonie cały zysk wyliczony przy przygotowaniu ofert. Niestety renegocjowanie warunków umowy z klientem po jej podpisaniu jest często niemożliwe.

Jak oceniają Państwo przyszłość branży, w której działa firma, jakie są w związku z tym plany firmy na najbliższe miesiące, lata?

Czasy przed nami są burzliwe i jak mawiał Niels Bohr „Trudno cokolwiek przewidzieć, zwłaszcza przyszłość”. Jednak w biznesie trzeba być optymistą działającym na podstawie realnych możliwości. Pomimo pandemii nasi klienci przeżywali ostatnio prawdziwy boom. Branża narzędziowa miała się gorzej, ale wraca na drogę wzrostu. Formy wtryskowe są coraz większe, wydajniejsze i trwalsze. Koszty pracy nieubłaganie rosną, więc nasi klienci gremialnie automatyzują swoje linie produkcyjne. Stąd będziemy kontynuować inwestowanie w naszych ludzi i w duże obrabiarki oraz coraz mocniej wchodzić na rynek automatyzacji produkcji.

BMM to firma z ponad 50-letnimi tradycjami, która w swojej historii zapisała wiele sukcesów. Z których dotychczasowych osiągnięć przedsiębiorstwa są Państwo najbardziej dumni?

Jest wiele rozwiązań, z których jesteśmy dumni. Wspomnę tylko o trzech: jesteśmy jedynym dostawcą dla klientów z górnej półki modułowych form wtryskowych na kształtki. Jest to unikalne rozwiązanie, szczególnie przydatne dla producentów systemów instalacyjnych, którzy pragną wprowadzić szeroki program produkcyjny w krótkim czasie. Produkujemy niezawodne automaty do wycinania otworów w rurach drenarskich. Są one bardzo wydajne i pracują w linii wytłaczania rur. Niektóre nasze uniwersalne formy wtryskowe integrujemy z komputerem. Służą one do produkcji nawet kilkudziesięciu studzienek rewizyjnych różniących się profilem przepływu, liczbą, kątem i wielkością odejść, rozmiarem i kształtem głównego kielicha, itp. Właściwe konfigurowanie formy osiąga się poprzez instalowanie wymiennych wkładek w ściśle określonych miejscach formy. Nad prawidłowością doboru i montażu odpowiednich wkładek czuwa właśnie komputer. Zwalnia on formę do produkcji pod warunkiem jej właściwego skonfigurowania.